Без зварювання неможливо собі уявити жодне будівництво, жодне виробництво. Нижче ми ознайомимося з найпоширенішими видами зварювальних робіт. Визначимо нюанси, що виникають при зварюванні, плюси і мінуси такого виду з’єднання.

Визначення зварювання

Зварювання – це спеціальна технологія спайки металевих виробів за допомогою застосування спеціальних апаратів шляхом створення зв’язку на рівні атомів в умовах значних температур. Подібним чином, нероздільні з’єднання можуть бути виконані для чистих металів, і для їх сплавів.

Сьогодні такий напрямок як зварювання нерозривно пов’язаний практично з усіма напрямками виробництва, починаючи від машинобудування, і закінчуючи дрібними ремонтами. Нижче ми ознайомимо вас основними видами зварювальних робіт.

Крім того, через різноманітність зварювальних апаратів різних потужностей розмірів і принципів з’єднань, зварювання використовується і в побуті. Він застосовується для ремонту різного домашнього начиння.

Через надійні сполуки цей метод обробки металу досить популярний. Молодого фахівця, який бажає освоїти тонкощі зварювальних робіт, спочатку цікавлять якісь зараз, існують її види, їх призначення.

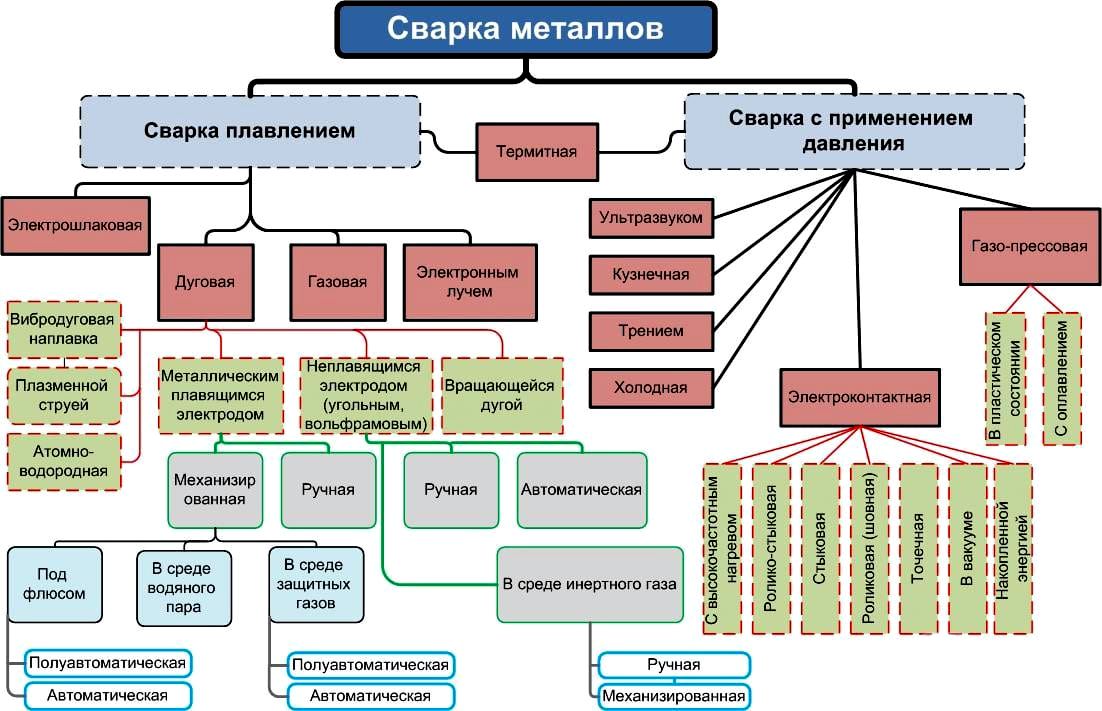

“Зварювальні роботи поділяються за трьома основними характеристиками:”

- Механічна. Сполуки створюються за допомогою поєднань енергії тиску з іншими взаємодіями. Їх спільне застосування деформує метал забезпечуючи взаємопроникнення виробів, що з’єднуються, утворюючи міцне з’єднання. До механічного типу мають відношення: магнітно-імпульсне, холодне та ультразвукове зварювання.

- Тип термозварювання. Це з’єднання джерелом нагріву для якого застосовується додатковий матеріал, що плавиться при дії значної температури. В результаті його горіння проміжок між краями виробів, що стикуються заповнюється рідким металом, а після його кристалізації утворюється міцне і надійне з’єднання. З цього виду з’єднання, можна виділити наступні підвиди – електро-променеве зварювання, світлове лазерне зварювання, термітне плавлення, газове, дугове, плазмове та електрошлакове зварюванняка

- Комбінована (термомеханічна) зварювання. Принцип зварних з’єднань цим методом полягає у нагріванні металу до його розм’якшення, після чого прикладене зусилля в зоні скріплення надійно з’єднує металеві вироби.

Відомо кілька різновидів комбінованого з’єднання виробів – конденсаторна, газопресова, контактна, індукційно-пресова та дифузійна.

Це базовий поділ зварювальних робіт, що класифікується за способом улаштування зварного шва. Існує також поділ за способом управління зварюванням, за видом матеріалу, що використовується, за іншими критеріями.

Класифікація зварювального процесу

Роботи з влаштування зварювального стику поділяються за способом виконання з’єднань на такі:

- Спосіб плавлення – один з поширених способів пристрою зварного шва, в результаті чого краї виробів, що зварюються, розплавляються, змішуються між собою утворюючи з’єднання високої міцності.

- З’єднання із застосуванням тиску. Виготовляється способом деформування деталей, що з’єднуються дуже великим тиском до взаємопроникнення матеріалу один в одного на атомному рівні. На якість такого роду зварювання впливають багато чинників: підготовка металу, його попередня зачистка, докладене зусилля, здатність деформуватися метал виробів, що з’єднуються.

- Паяння – полягає в особливому способі з’єднання металевих виробів в результаті чого проміжок між зварюваними краями деталей, що з’єднуються заповнюється стороннім матеріалом для паяння званим припоєм. Він має іншу структуру, ніж основні вироби, які потрібно з’єднати, і плавиться при меншому нагріванні.

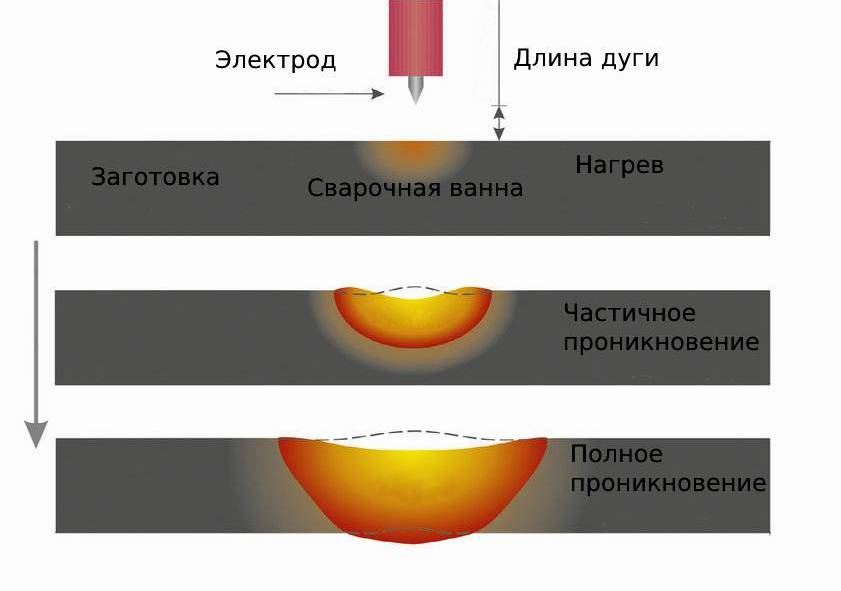

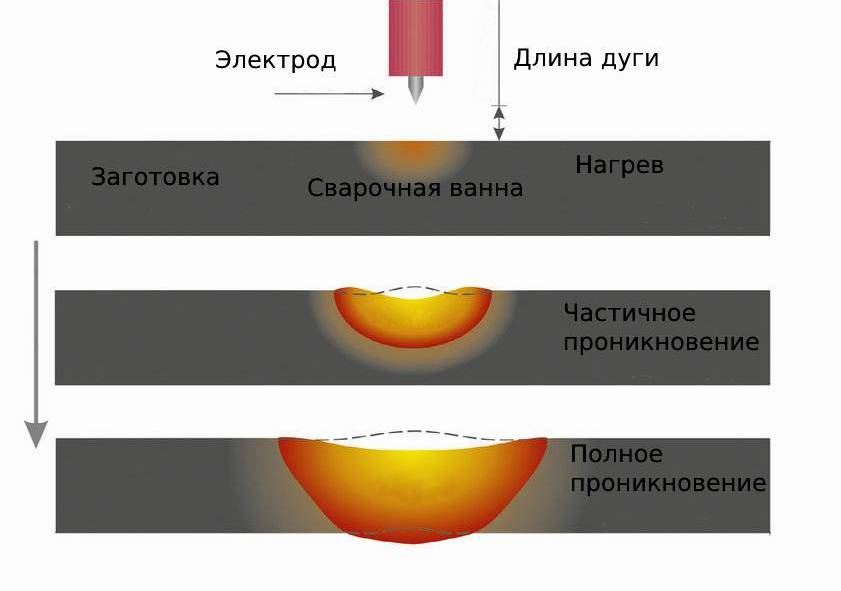

Зварювання плавленням

Характерною рисою способу з’єднання плавленням є формування зварювальної ванни, яка кристалізується створює міцний шов. При цьому всі метали, що беруть участь у процесі, розплавляються, взаємопроникаючи перемішуються, створюючи однорідне середовище, що зв’язує обидва елементи з’єднання.

Даний тип зварювання найбільш відомий та поширений. Подібне з’єднання металевих виробів вимагає потужного зварювального обладнання здатного видавати велику силу струму, для потрібного нагріву елементів, що з’єднуються.

При цьому ККД таких апаратів є невисоким. Частина енергії йде на обігрів самих деталей на початок їх плавлення, якась частина губиться у зовнішньому просторі.

Найбільш оптимальним способом нагрівання деталей для з’єднання плавленням є нагрівання за допомогою електронного променя. Через те, що для застосування електронного променя потрібна дорога спеціальна апаратура та кваліфіковані фахівці, такий спосіб використовується рідко.

Повсюдно з’єднання плавленням виробляють за допомогою електродугового зварювання, як найбільш поширеного і швидкого навчання. Узагальнюючи вищесказане, можна виділити основні складові, без яких неможливо виконати зварний шов способом плавлення.

Це потужні джерела енергії, спеціальні зварювальне обладнання та досвідчені професіонали. Цей вид зварювання найпоширеніший. Так само він поділяється на кілька підвидів. Охарактеризуємо основні:

- Електродугове зварювання. Основний застосовуваний компонент – зварювальна дуга, що утворюється взаємодією електрода і виробами, що з’єднуються. За способом виконання робіт його класифікується по три групи:

- Ручне зварювання, коли всі необхідні операції виконуються безпосередньо зварником. Від закріплення електрода і до зварювальної обробки стиків до зачистки зварного шва.

- Напівавтоматичний – коли зварювальний дріт, що виступає в ролі електрода, надходить у зону зварювальних робіт механізованим способом.

- Автоматична – всі роботи виконуються без участі зварювальника. Такий тип зварювання передбачає безперервність накладання зварювального шва. В іншому випадку підпал і утримання стабільності дуги потрібно виконувати заново, що негативно впливає на якість зварного шва піддаючи зварювані деталі.

- Електрошлаковий спосіб зварювання. Метод термічного зварювання не передбачає наявність дуги. Процес відбувається за допомогою електропровідного шлаку, через який пропускається електричний струм, що нагріває метал. В результаті виходить зварювальна ванна. Роботи виконуються із застосуванням спеціальних захисних газів.

- Електронно-променевий метод. При даному методі зварювання вироби, що з’єднуються, нагріваються і плавляться від високошвидкісного потоку електронів, що бомбардує зону зварювального шва. Зварювання виконується всередині призначеної для цього високовольтної камери споживаної потужністю до 50 кВт. У ролі анода виступають самі вироби, у ролі катода – спіраль із вольфраму. Катод розігрівається до 2300 градусів за Цельсієм.

- Зварювання за допомогою газу. Роль високотемпературного джерела тепла виконує горіння газу, змішаного з киснем. В іпостасі основного газу газозварювання часто виступає ацетилен, що дає велику температуру горіння.

- “Суть імпульсно-кодового методу полягає в тому, що струм утворює дугу продається короткими імпульсами, а не подається безперервно.”

- Лазерне зварювання. Виконується світловим променем, пропущеним через систему фокусуючих елементів. Він формується в лазерний потік малого перерізу, здатний плавити метал.

- Поєднання виробів за допомогою плазми. Нагрівання металу здійснюється очищеним повітрям або іншим газом, пропущеним з високою швидкістю через високочастотний струм, тим самим перетворюючись на плазму. Її температура сягає 10000 градусів.

Це найчастіше застосовувані типи зварювання плавленням.

Зварювання тиском

Зварювання тиском не можна не віднести до найдавнішого способу з’єднання металевих деталей. Його використовували і досі застосовують ковалі, нагріваючи до м’якості метал у ковальському горні та серією ударів гуртують його, вдавлюючи один одного.

Цей метод зварювання набув широкого поширення в радіоелектроніці з тієї причини, що на деталі, що з’єднуються, не діє магнітне поле надаючи їм залишковий заряд, як при звичайному зварюванні, небажаний для радіодеталей.

Розглянемо підвиди зварювання за допомогою тиску:

- З’єднання ультразвуковим способом. Суть його така, що ультразвукові хвилі перетворюються на високочастотні коливання, що передаються на деталі, що з’єднуються, і за допомогою невеликого прикладеного тиску утворюють зварювальний шов.

- Термітний вид зварювання відбувається за допомогою палива, званого термітом. Сам процес відбувається у вогнетривкому просторі куди закладається вироби, які потребують стикування. У спеціальний тигель міститься терміт, що складається з оксиду заліза та алюмінію. Він загоряється, оксид заліза розпадається, а залізо, що плавиться, нагріває краї виробів, розплавляє змішуючи їх.

- “Зварювання тертям відбувається за допомогою обертального руху однієї деталі, що зварюється відносно іншої. Сила тертя з невеликим тиском зварює вироби.”

- Контактний метод з’єднання здійснюється за участю пропущеного через вироби електричного струму, що зварюються, який нагріває і сплавляє їх.

- Холодне зварювання побудовано на взаємопроникненні кристалічних грат металевих виробів, що з’єднуються під великим тиском.

- Газопресовий спосіб полягає в одночасному розігріванні країв деталей газовими пальниками до м’якого або рідкого стану, після чого вони стискуються. Такий тип досить поширений при стиковці труб.

- З’єднання за допомогою високочастотного струму – ще один вид стикування труб. Полягає у нагріванні кромок високочастотним струмом згодом до них прикладається зусилля.

Пайка

Паяння – це спосіб стикування металевих виробів за допомогою стороннього матеріалу – припою. Це матеріал, що плавиться під дією меншого нагріву, ніж деталі, що зварюються.

Робота проводиться паяльником, що розігріває до рідкого стану припій, що знаходиться між виробами, що стикуються. Припій остигає. кристалізується та спаює вироби.

Довговічність спайки та її якість прямо пропорційна ретельності підготовки поверхні паяння. Чим краще деталі очищені і чим більше площа, що спаюється, тим краще пайка.

“Види спайки можна класифікувати за температурою правління припою. Перший вид до 450С, другий перевищує цю температуру:”

- галієвий сплав (50°С);

- сплав Розе (96 C);

- олов’яно-свинцевий (220 C);

- мідно-цинкові (865 C);

- “мідно-срібні (779 C).”

Це менш енерговитратний спосіб, ніж зварювальні роботи. Але й характеристики міцності у нього нижче. Крім металевих виробів, дозволяє з’єднувати неметали.

Процес зварювання

Незважаючи на всю видову різноманітність зварювання, масу способів накладання зварного шва, різної зварювальної апаратури – будь-який процес влаштування зварного шва складається з трьох основних етапів:

- Між зварювальним обладнанням деталями, що з’єднуються, повинен бути встановлений контакт.

- Залежно від процесу з’єднання необхідно утворити зв’язок. (хімічну чи металеву).

- Влаштування зварного стику високої якості.

Найбільш поширеними видами робіт із зварювання є ручна дугова та напівавтоматична. Саме вони перше, що вивчають молоді спеціалісти. Початку зварювальних робіт передує підготовчий етап, що складається з:

- Вибір типу зварювання для з’єднання виробів.

- Підготовка зварювальних агрегатів під обраний тип.

- Обов’язкова наявність захисного костюма зварювальника та зварювальної маски.

- Ретельної зачистки кромок, що зварюються, з’єднуються виробів.

- Підготовка місця зварювальних робіт відповідно до затверджених норм охорони праці та техніки безпеки.

“Формування контакту”

“Сформований стабільний контакт між матеріалом, що з’єднується, і нагріваючим елементом, що плавить, це перший основний етап при зварювальних роботах. Метал потрібно довести до робочої температури, при якій починається формування зварювальної ванни.”

Освіта хімічного або металевого зв’язку

Формування зварювальної ванни і є безпосередньо зварювальний процес. Ванна утворюється з розплавленого металу деталей, що з’єднуються з домішкою металу електрода, що бере участь у зварюванні.

Практично завжди зварювальна ванна яскраво-білого кольору. Стабільність її геометричних розмірів (зокрема ширини) відсутність перепадів температури протягом циклу роботи визначає якість та надійність зварювального з’єднання.

Створення та типи міцного з’єднання

Усі типи зварних швів, незалежно від способу з’єднань поділяється на три основні види:

- за просторовим розташуванням шви діляться на вертикальні, горизонтальні, нижні та стельові;

- залежно від заповнення шва металом, що наплавляється діляться на посилені нормальні та ослаблені шви;

- з урахуванням майбутніх навантажень поділяються на лобові, косі, флангові шви та комбіновані.

Поперечний переріз зварного шва – основна його характеристика. Крім того, існує ще одна класифікація зварювальних швів, яка залежить від типу стикування:

- стикові – повсюдність застосування, хороші характеристики міцності, адекватні витрати – обумовлюють їх високу популярність;

- нахлесточные, застосовуються для точкового зварювання та контактному з’єднанні;

торцеві, коли елементи накладаються один на одного у вигляді бутерброду з обварюванням торців; - кутові односторонні або двосторонні, що забезпечують міцніше зчеплення.

У цій статті ми познайомилися з основними видами зварних швів, що найчастіше застосовуються. А загалом їх існує понад п’ятдесят.

Розглянуті нами види зварок найпоширеніші у виробництві домашньому побуті. Їм притаманні свої плюси та мінуси, деякі нюанси виконання робіт.

Вибираючи вид зварювання звертайте увагу, який матеріал буде зварюватися і для яких цілей. Зважати на економічну складову, коефіцієнт корисної дії обраного зварювального агрегату, наявність спеціальних приміщень та багато інших факторів.