Те, без чого не можна обійтися і на присадибній ділянці, і на великому підприємстві — це без зварювальних робіт.

Виготовляється найпростіший паркан або складні прилади на виробництві — зварювання скрізь допомагає. Що являє собою процес зварювання, його різновиди, що потрібно для виконання зварювальних робіт? Ці питання постараємося висвітлити у цій статті.

ЗАГАЛЬНА ІНФОРМАЦІЯ

Що ж собою являє зварювання? По суті, це спосіб з’єднання металевих та інших виробів за допомогою зварного шва. Сам шов виходить або за допомогою розплавлення кромок металів, що з’єднуються, і їх змішування, або механічним впливом, або об’єднанням цих процесів.

Способів накладання зварних швів чимала кількість. Теоретичних викладок за технологією з’єднання деталей за допомогою зварного шва ще більше.

Повністю висвітлити в рамках статті види і способи з’єднань виробів з металу, що використовуються, з ознайомленням з усіма специфічними особливостями кожного способу практично неможливо через велику кількість цих видів. Тут ми торкнемося стислих характеристик методів зварювання.

Розрізняють три загальні принципи зварних з’єднань виробів з металу, пластику, скла, інших полімерних матеріалів. Це механічне з’єднання, термомеханічне з’єднання, повністю теплове з’єднання виробів.

Спосіб з’єднання визначається з урахуванням типу матеріалу виробів, що зварюються, його товщини, а також умов виконання робіт.

Принцип механічного зварювання це коли деталі з’єднуються без значного нагріву, а то й взагалі без участі тепла. До нього відносяться холодне зварювання, ультразвукове, з’єднання методом тертя.

Принцип термомеханічного з’єднання полягає у створенні шва за допомогою нагрівання деталей при одночасному зовнішньому впливі на нього силою, що давить.

За цим принципом побудовано технологію контактного зварювання — воно відбувається за відносно невеликого нагрівання виробів із доданим механічним навантаженням у місцях з’єднання деталей.

Визначальною тут є сила, з якою прикладено навантаження. Температура плавлення місць з’єднання менш визначальна.

Принцип термічного зварювання є одним з найпоширеніших, при якому зварювальний шов утворюється за допомогою плавлення, створюючи надійне, якісне з’єднання. Зварювання електродугове, газозварювання відносяться до цього типу.

Способи виконання зварювальних робіт додатково поділяють за технічною ознакою. Завдяки такому поділу існуючі види зварювання можна легко і досить стисло описати. Їх класифікують за такими параметрами:

- Зварне з’єднання із захистом від зовнішнього середовища (для захисту застосовуються різні види газів як інертних так і активних, застосовується вакуум, застосовується флюс, можуть застосовуватися відразу декілька видів захисту).

- Зварювання безперервним швом, переривчасте зварювання.

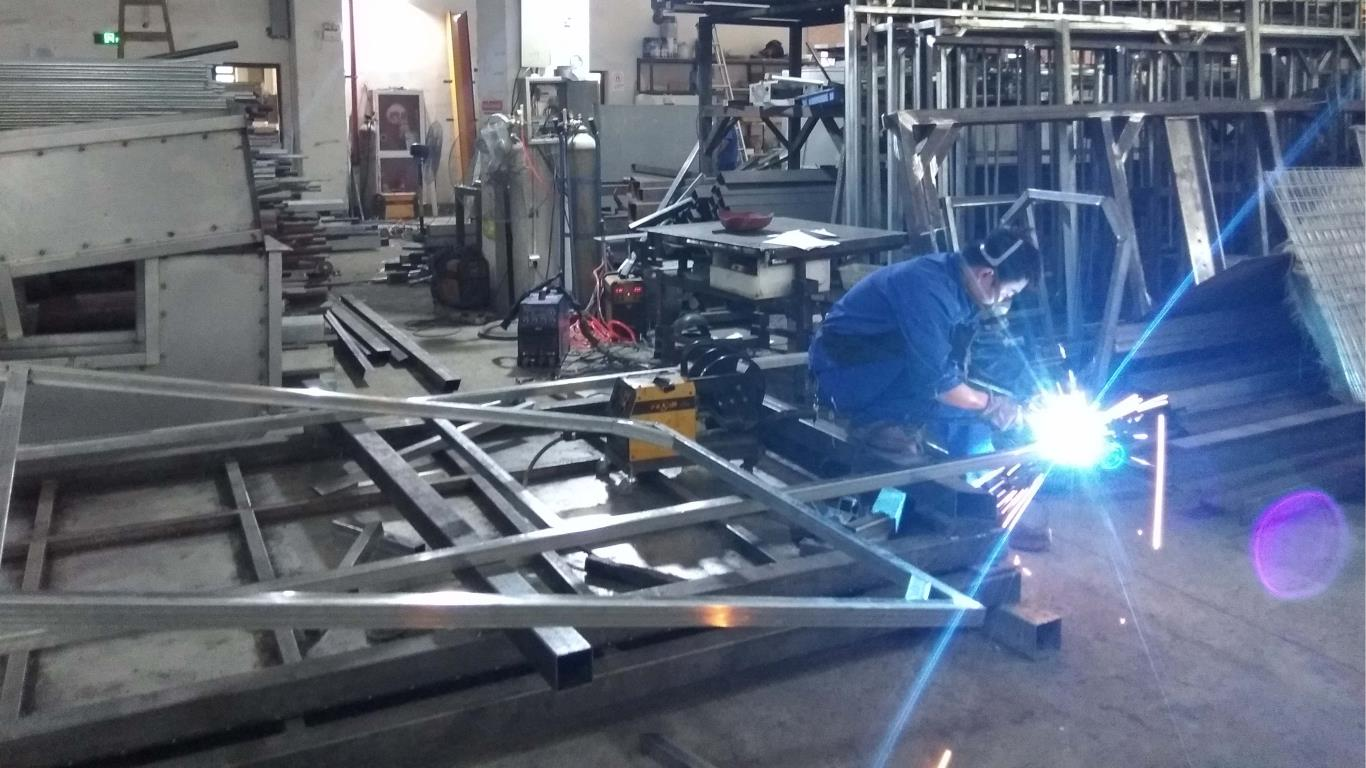

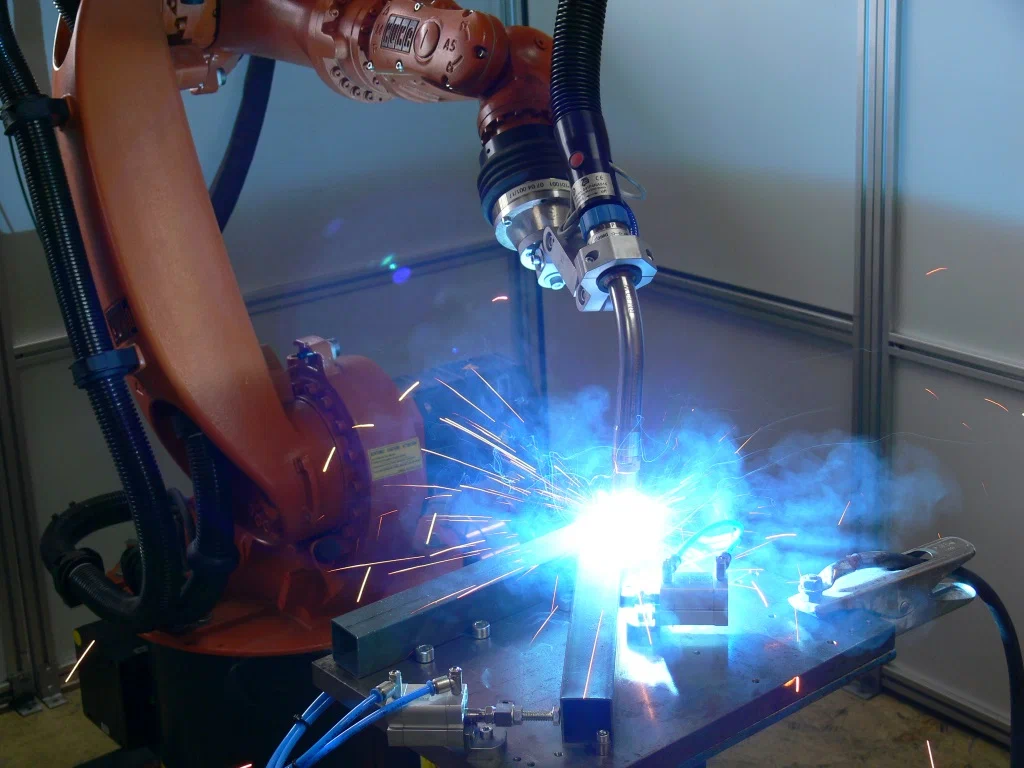

- Ручний спосіб зварювання, механізований спосіб, напівавтоматичне зварювання, автоматичне зварювання, роботизоване зварювання.

Людині незнайомій з темою зварювання все це може здатися занадто заплутаним і незручним. Насправді, це не так. Нижче ми ознайомимо вас з основними методами зварювання, який використовується вдома, а також на промислових підприємствах.

Будуть охарактеризовані види зварних швів та їх відмінні риси, які враховуються при різному зварюванні. До речі, існує низка статей на нашому порталі, присвячених існуючій темі. З ними ви можете познайомитися, натиснувши на посилання “Види та способи зварювання”.

“РУЧНЕ ДУГОВЕ ЗВАРЮВАННЯ З ЗАСТОСУВАННЯМ НЕПЛАВЛЯТЬСЯ ЕЛЕКТРОДІВ”

Дугове зварювання ручним способом застосовуючи електроди, які не плавляться – дуже поширений вид зварювання будинку, так і на виробництві. Спосіб ручного дугового зварювання можна назвати найпопулярнішим способом.

Існує чимало зварювальних апаратів у продажу для цієї технології зварювання. Відповідно він найпоширеніший.

Електрод з якого утворюється електрична дуга, виконує роль провідника. Його виготовляють із тугоплавких металів. Він може мати спеціальне покриття.

“Принцип дугового електричного зварювання неплавким електродом полягає в наступному: кромки виробів, що з’єднуються, ретельно підганяють, і електрична інший розправляють ці кромки з’єднуючи деталі. Інвертори зварювальні – основне обладнання для цих цілей.”

За допомогою інвертора зварювання виконується електродом, що не плавиться, який зроблений з вольфраму, графіту, вугілля.

При виконанні зварювальних робіт електрод сильно розігрівається, розправляє кромки виробів, що з’єднуються, де відбувається утворення зварювальної ванни, після остигання якої вироби з’єднуються. Це і є зварювальний шов. Таким чином, в основному зварюють кольорові метали.

РУЧНЕ ДУГОВЕ ЗВАРЮВАННЯ З ЗАСТОСУВАННЯМ ЕЛЕКТРОДІВ, Що ПЛАВАЮТЬСЯ

Поряд з виконанням робіт неплавким електродом, існує спосіб зварювання із застосуванням стрижнів, що плавляться. Процес пристрою зварного шва подібний до описаного в попередньому розділі.

Основною відмінністю такого способу зварювання виробів є склад матеріалу електрода. Метал, із якого вони складаються, легко плавляться.

У домашніх умовах такими електродами деталі зварюють за допомогою інвертора. При даному виді зварювальний стик виходить як за рахунок розплавлення кромок виробів, так і металу розплавленого електрода.

ДУГОВЕ ЗВАРЮВАННЯ З ВИКОРИСТАННЯМ ЗАХИСНОГО ГАЗУ

Процес зварювання з використанням захисту спеціальними газами виконується різними видами електродів як тих, що плавляться, так тих, які не плавляться.

Сама технологія накладання зварного шва аналогічна технології виконання зварювальних робіт електродуговим зварюванням. Відмінності становить лише те, що в місця зварювання піддається спеціальний захисний газ.

Цей газ зазвичай важчий за кисень і витісняє його із зони зварювального шва. Тим самим не дає кисню окислювати шов і впливати на якість з’єднання.

“Газ подається з балона за допомогою спеціальної кнопки на зварювальному пальнику, і утворює в зоні шва, що зварюється, щільне середовище, що перешкоджає проникненню кисню до зварювальної ванни.”

АВТОМАТИЧНЕ І НАПІВАВТОМАТИЧНЕ ЗВАРЮВАННЯ З ВИКОРИСТАННЯМ ФЛЮСУ АБО ГАЗУ

Напівавтоматичне зварювання та зварювання автоматичне в середовищі захисного газу або з використанням для захисту флюсу, це процес більш технологічний та просунутий. Зварювальні роботи тут повністю або частково механізовані та передбачає мінімальне втручання зварювальника.

При автоматичному пристрої зварювального шва зварювальні роботи виходячи з назви, механізовані повністю. Зварювальний шов накладається автоматично, також механізована та виконується автоматично подача електрода до місця зварювання.

При зварюванні напівавтоматом автоматично подається тільки електрод. Шов накладається зварником вручну.

Застосування захисних середовищ, що витісняють кисень із зварювальної ванни, в цьому випадку неодмінна умова.

Як захист використовуються або спеціальні гази (як при влаштуванні шва дуговим зварюванням з використанням захисного газу), або флюс різних агрегатних станів: рідкого, пастоподібного або кристалічного. Якщо використовується флюс, то якість шва при використанні такої технології можна суттєво підвищити.

ІНШІ МЕТОДИ СПОЛУКИ МЕТАЛІВ

Існують також спеціальні види зварок, крім звичайних, згадуваних вище. Вони використовуються в основному в промисловості, коли потрібно з’єднувати спеціальні метали, рідкісні, тугоплавкі, з якими звичайні види зварок можуть не справлятися. Вдома такі види, звичайно, не застосовуються.

Принцип таких зварювань полягає в тому, що точково подається великий тепловий потік на порівняно малу ділянку місця з’єднання виробів.

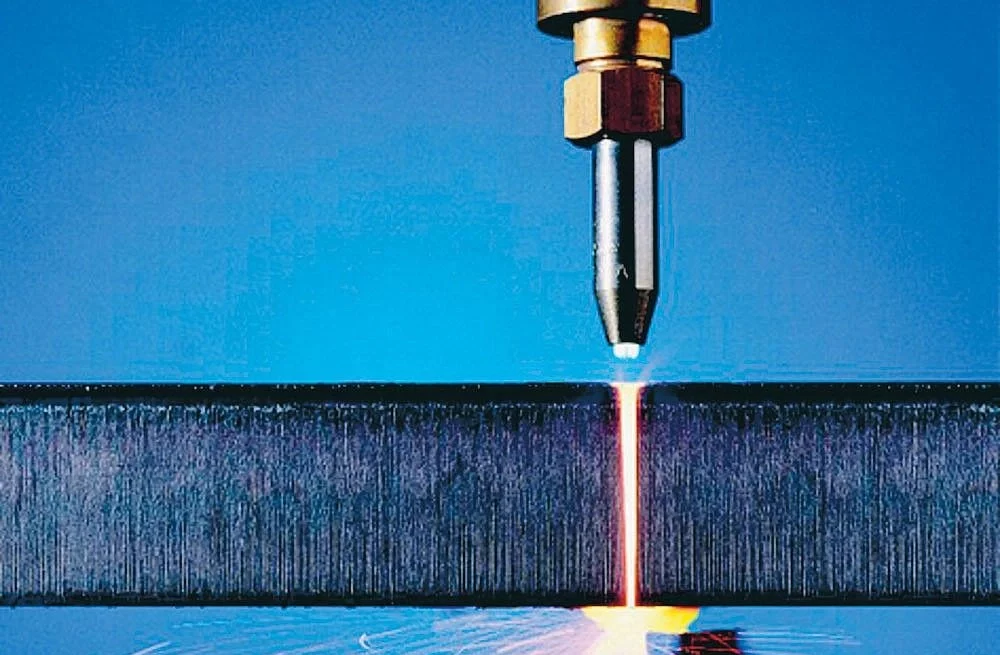

Від зварювання плавленням він відрізняється лише способом подачі теплової енергії. Спеціальні види зварювальних робіт це зварювання лазерне, а також виконання зварювальних робіт за допомогою плазми.

Лазерне зварювання виконується автоматизованим або напів автоматизованим способом практично без участі людини. Роль електрода тут виконує лазерний промінь, який плавить метал у певній точці.

“Така технологія дозволяє зварювати досить дрібні деталі, що іноді обчислюються в частках міліметра. Розщеплений оптичними приладами лазерний промінь на кілька подібних променів. Вони прямують у різні місця, можуть одночасно зварювати кілька деталей.”

Плазмове зварювання металевих виробів виконується за допомогою іонізованого газу, що подається струменем до місць зварювання, утворюючи тим самим плазму. Через електрод з вольфраму газ розігрівається до потрібної температури.

При цьому іонізований газ має хорошу струмопровідність. У даному виді зварювання плазма – це основа процесу зварювання виробів. Крім того, вона є захисним середовищем, що не допускає кисень у місця зварювання. Технологією плазмового зварювання з’єднуються метали завтовшки до 9 мм.

“ТЕХНОЛОГІЧНИЙ ПРОЦЕС ЗВАРЮВАННЯ”

Розберемо тепер сам процес зварювальних робіт, що за чим відбувається, які документи потрібні для проведення робіт. На які етапи розбито процес.

Це потрібно звичайно швидше для виробництва та виробничих підприємств. І мало знадобиться на присадибних ділянках, але це потрібно знати. Виконання зварювальних робіт складається з кількох етапів:

- Розробка креслення

- Оформлення технологічної карти

- Підготовка робочого місця зварювальника та підготовка металу

- Безпосередньо зварювання

- Очищення зварювального шва

- Контроль якості з’єднання

Технологічний процес зварювальних робіт розробляється за наявності проектної документації на інструкцію, що виготовляється.

Робоча документація розробляється на основі норм і правил затверджених технічних умов, що враховують якість кінцевого продукту та оптимальну витрату матеріалів.

Технічний процес оформляється на стандартних бланках, які називаються «технологічною картою», в них розписуються всі етапи виконання з’єднання виробів зварюванням.

При великомасштабному виробництві чи серійному, технологічна карта буває досить об’ємна, оскільки у ній докладно описані найдрібніші деталі процесу зварювання.

У технологічній карті позначається тип і марка металу виробів, що зварюються, спосіб накладання зварного шва, обладнання яким проводяться зварювання, вид електродів, застосовувані гази або флюси. Документацією визначається розмір зварювального шва, інші його характеристики.

У документації технологічної карти має бути зазначена марка електродів, їх діаметр, швидкість подачі, швидкість накладання зварного шва, скільки шарів накладати. Описуються рекомендації щодо налаштування зварювального обладнання. Вказується марка флюсу.

До початку робіт потрібно підготувати вироби, що зварюються, видалити забруднення. Кромки виробів, що зварюються, знежирюють розчинником. При значних раковинах та/або тріщинах деталь до роботи не допускається.

Після виконання робіт провадиться контроль зварних з’єднань. На цю тему написано окрему статтю на нашому сайті. Тут ми коротко торкнемося методології контролю шва. Контроль починається з візуального огляду зварником.

Він може визначити видимі дефекти зварного з’єднання. Додатково спеціалістами контролюється якість шва спеціальними приладами (ультразвуковим методом, магнітним методом або радіаційним).

Існують допустимі дефекти за наявності яких можна експлуатувати зварний виріб. Для таких деталей складається перелік дефектів, що допускаються, і засвідчуються підписом контролера або самого зварювальника, або технічного фахівця, який оглянув виріб.

Він стає відповідальним за контроль виробу, що підтверджується вказівкою імені перевіряючого у приймальній документації.

ЗАМІСТЬ ВИСНОВОК

Тут ми торкнулися найпоширеніших видів та технологій зварювання. В одній статті важко описати всі існуючі методи зварювальних робіт. Докладніше можна з ними ознайомитись на нашому сайті у певній рубриці.

Теоретичні знання, звісно, мають значення для виконання зварювальних робіт. Але для повноцінного освоєння всіх видів зварювання потрібний практичний досвід.

Тому поряд з теорією, не гаючи часу, потрібно застосовувати нові знання на практиці. Бажаємо вам успіхів у освоєнні нових знань!