На будь-якому виробництві потрібна перевірка якості продукції, що виготовляється. Це стосується й контролю якості за зварювальними швами.

Будь-які металоконструкції повинні відповідати нормам безпеки та ГОСТу, особливо це стосується відповідальних конструкцій. Такий контроль дозволяє виявити неточності та дефекти швів, перевірити їх герметичність та міцність.

На даний момент існує два основних методи контролю якості зварювальних швів – це руйнівний та неруйнівний.

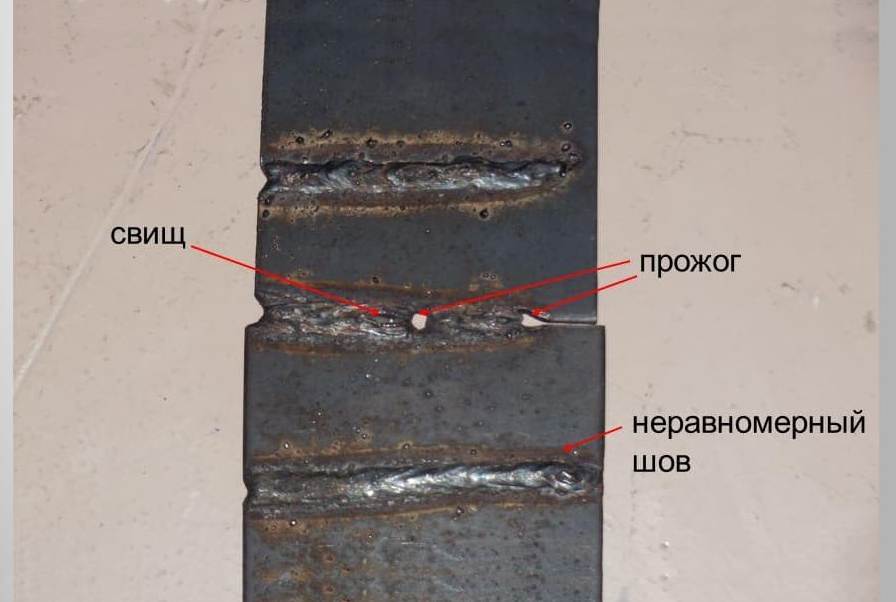

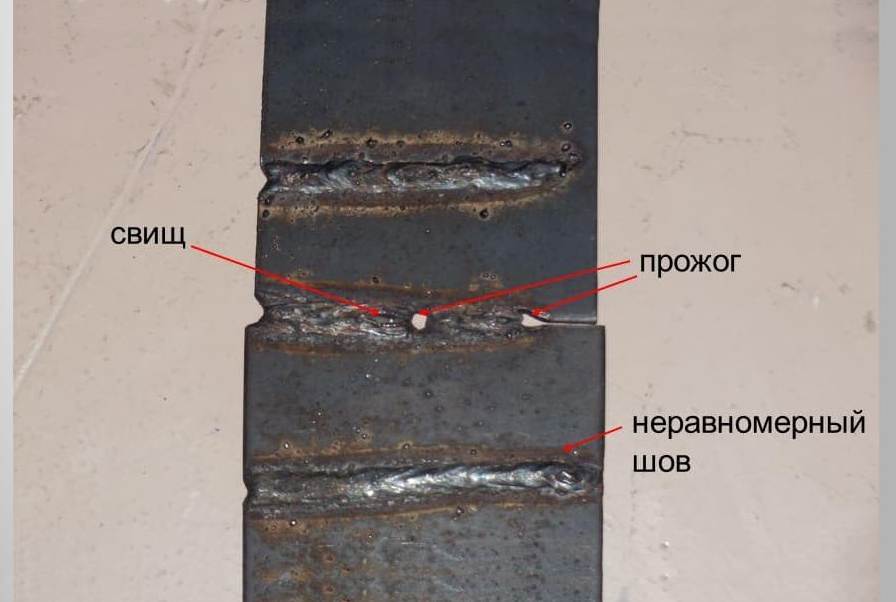

Руйнівний метод має на увазі перевірку шва реагентами, які впливають на структуру шва, щоб перевірити герметичність і цілісність з’єднання, і якщо воно не міцне, відбувається руйнування, від чого і назва методу. До неруйнівного способу відноситься візуальний та вимірювальний спосіб, який покликаний оцінити якість виконаної роботи, виявити нерівності шва, пропалювання або його дефекти візуально та за допомогою вимірювальних приладів.

Візуальний та вимірювальний контроль проводять завжди, це перше, що має відбутися після закінчення зварювальних робіт. Такий метод не потребує особливої кваліфікації.

Його можуть доручити самому зварювальнику чи його колезі, при цьому використовують нехитрі вимірювальні інструменти, про які ми поговоримо нижче. Або ж на підприємстві, особливо якщо воно велике, є контролер, який виконує необхідні вимірювання та огляди.

“Окрім того, контроль ведеться самим зварювальником вже в процесі виконання робіт. Цей спосіб контролю не змінюється протягом багатьох років і є ефективним.”

Загальна інформація

Виконання візуального та вимірювального контролю виконується завжди. Великі дефекти можна виявити при первинному огляді, а ось дрібніші, невидимі для ока, виявляють за допомогою вимірювальних приладів.

“Проводиться огляд із зовнішнього боку зварювального шва, що дозволяє точно визначити розміри невідповідностей якості, оцінити характеристики цих дефектів, ступінь ураження ділянки та заповнити відповідну документацію.”

Наприклад, якщо у шва різна висота і ширина, нерівномірність складок, позначає, що дуга часто переривалася і шов непроворний.

Перед візуальним оглядом обов’язково проводиться очищення швів від утвореного шлаку, окалини та крапель застиглого металу, щоб шов добре проглядався.

Щоб краще помітити недоліки, шов можна протерти спиртом або розчином азотної кислоти в 10% концентрації, це надає матовість шву і недоліки більш помітні.

Інструменти для контролю

Залежно від виробництва контроль якості зварювальних швів може проходити в різних умовах, починаючи від закритого цеху, з нормальним рівнем температури, до роботи у відкритому полі або взагалі під водою.

Тому набір інструментів контролера складається з різнобічних вимірювальних інструментів, розрахованих різні умови роботи. Основним інструментом для візуально вимірювального способу контролю є набір луп.

До його складу входять і телескопічні та оглядові лупи. Крім інструментів візуальної оцінки в наборах присутні щупи, вимірювачі товщини, косинці, циркулі, рулетки та шаблони.

Але якщо майстер самостійно здійснює контроль, то він, звичайно ж, найчастіше не має такої кількості інструментів. Кожне підприємство вибирає собі необхідний рівень і специфіку контролю, задля досягнення ДЕРЖСТАВ за якістю.

Тому від цього залежить результат оцінки, і якщо за фактом контроль пройде неякісно і виникне критична ситуація, то вина повністю ляже на контролера. Нехтувати цим не варто, і потрібно віддавати належне місце якості проведених робіт.

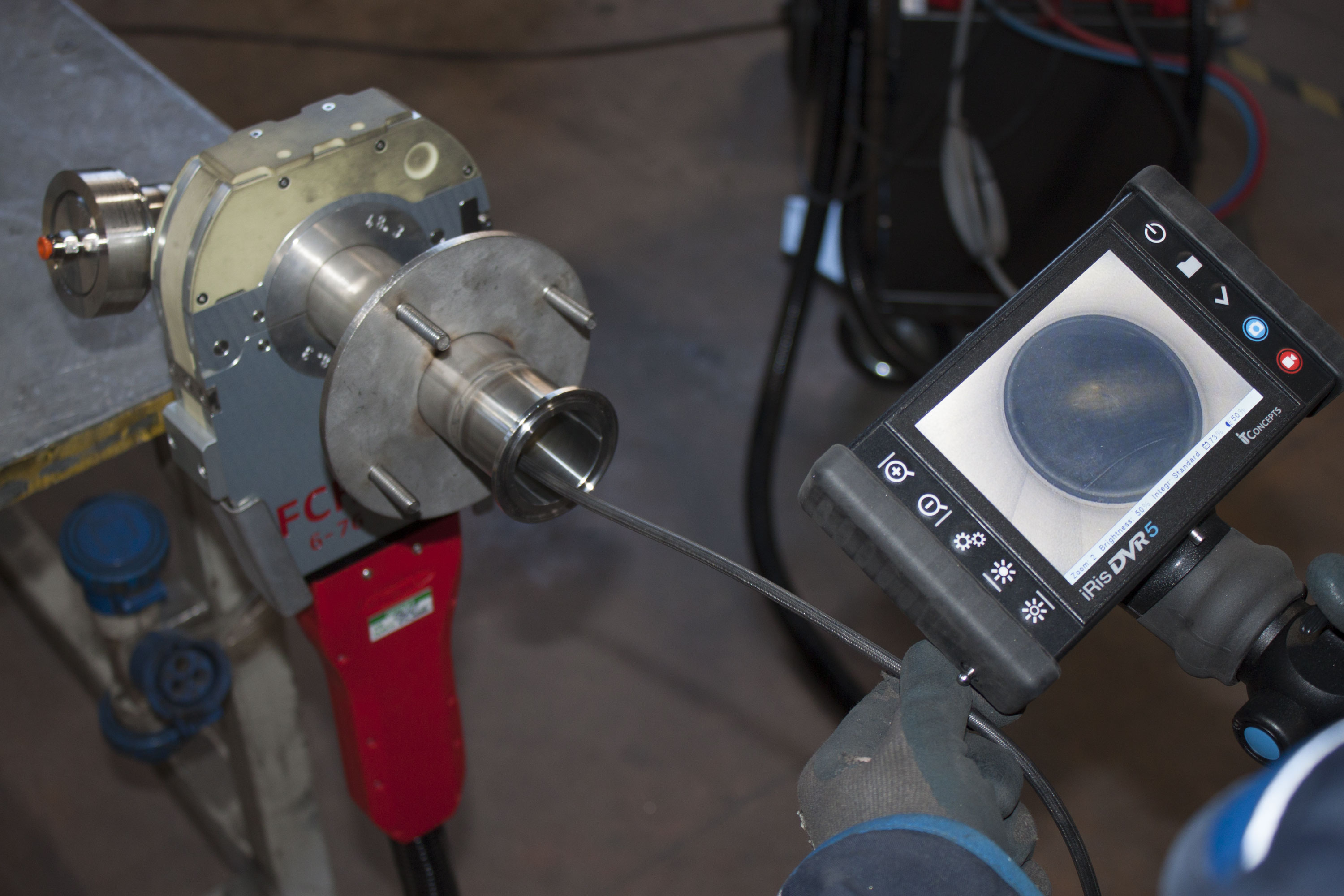

Також часто застосовується ендоскоп або мікроскоп-фотоапарат, або відеокамера, бінокль або зорова труба. Вони дозволяють ретельніше розглянути структуру шва і виявити невидимі похибки. Особливо якщо немає можливості близько вивчити шов, бінокль та зорова труба просто потрібні.

Якщо у контролера немає доступу безпосередньо до зварювального шва, зважаючи на труднодоступність (тобто положення, в якому огляд неможливий), або неприйнятні умови (такі як радіація, або температурні показники), то використовують платформи з дистанційним керуванням, або тепловізори.

Коли технології були особливо розвинені, то недоступність шва ставала перешкодою, натомість зараз використовують навіть роботів, які самостійно, краще, ніж людина можуть оцінити якість виконання зварних швів.

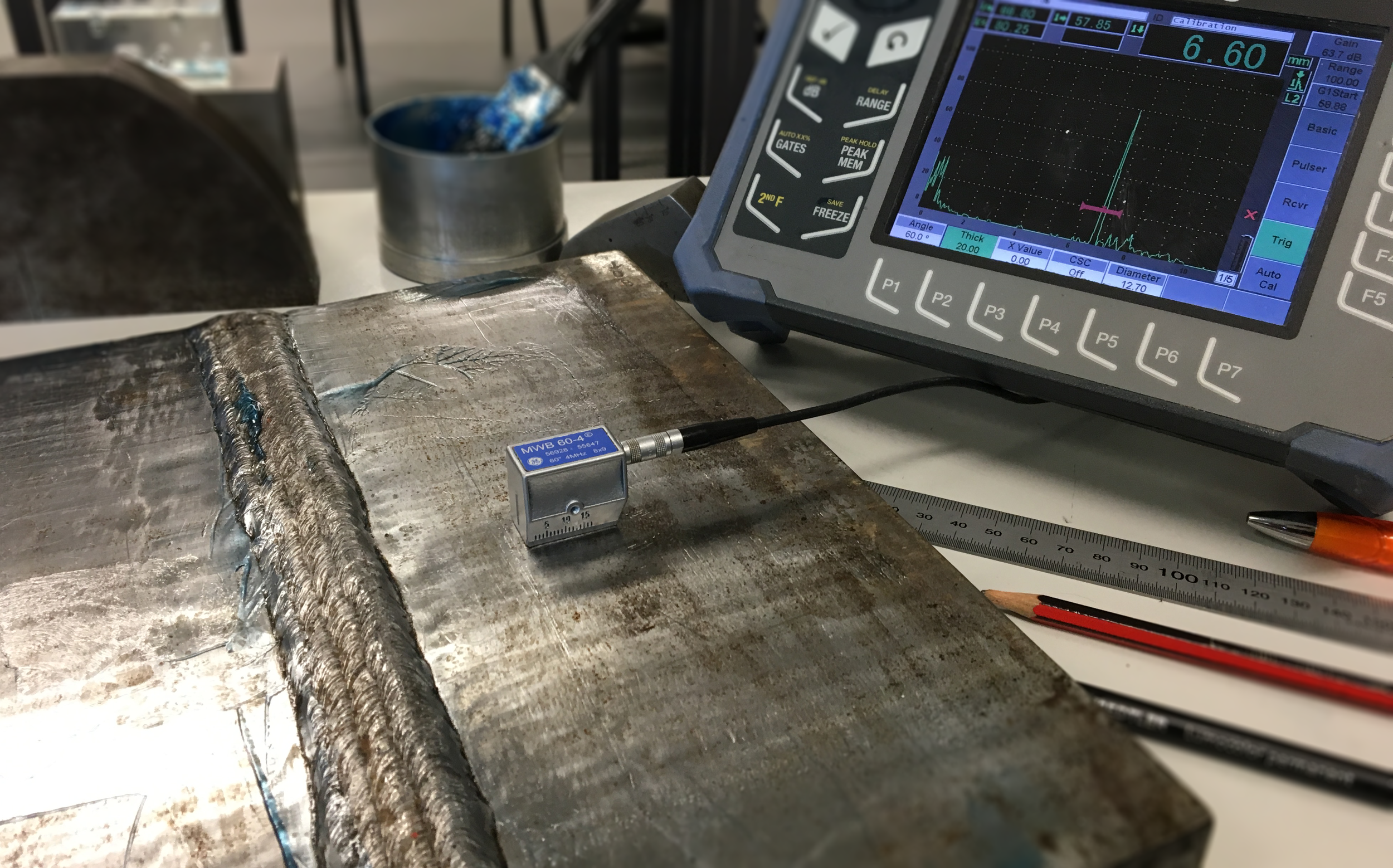

На підприємствах часто для вимірювань використовують не тільки стандартне просте обладнання, а й дефектоскопію, яка є проникаючим променем, що не руйнує цілісність шва, він дозволяє не тільки визначити цілісність шва, але і визначити фізико-хімічні властивості металу після зварювання.

Також широко використовують магнітний спосіб контролю. Для цього ділянку шва намагнічують, прокидають магнітним порошком, і якщо в зварювальному шві є дефект, то над ним відбувається, так зване розсіювання порошку, утворюються малюнки.

І за допомогою інструмента або візуального огляду можна точно оцінити розміри і характер пошкодження шва. Обмеження такого методу полягає тільки в тому, що його можна використовувати тільки з матеріалами, які піддаються намагнічуванню.

При тепловому контролі об’єкт попередньо нагрівається, і температурні показники визначаються тепловізором або пірометром. За загальної маси температурних показників, у місцях дефектів, вони відрізнятимуться.

Зручність цього в тому, що працює він з будь-якими видами матеріалів, обладнання дуже мобільне і просто у використанні. Отже, цей метод можна використовувати і в домашніх умовах.

Вам навіть в умовах домашнього зварювання буде корисно розуміти, як визначити якість шва і можливо ви візьмете на озброєння будь-який з методів контролю для самовдосконалення професіоналізму.

Щоб співвідношення було правильним, звичайно слід вивчити ГОСТи або документацію з контролю якості, щоб мати можливість правильно оцінити свою роботу.

Порядок проведення контролю

Звичайно, класифікація дефектів не така проста, як може здатися, на перший погляд. Виявивши дефект не можна однозначно сказати, що це шлюб, необхідно визначити його характеристики та якості.

Для цього у візуальному та вимірювальному оцінюванні існує багато етапів, які важливі, і упускати їх не можна. Знову ж таки оцінка може проводитися як всього виробу цілком, чи якоїсь його частини, але порядок проведення не змінюється.

Завжди відбувається порівняння якості швів із картою виробу, його кресленням. Перший етап оцінки якості – це візуальний огляд шва, його довжина, товщина, ширина.

Після огляду складається акт оцінки, і якщо дефекти виявлено, то деталь відправляють на додатковий контроль якості, на якому перевіряється безпосередньо дефект, оцінюється його розмір і характеристики і відсоткове відхилення від норми.

Якщо потрібна оцінка розмірів шва, це буде наступним етапом, він називається детальний огляд (інструментальний), якщо не потрібно, він просто пропускається.

Якщо вище перерахованих методів недостатньо, для підтвердження якості, і у випадку, коли контролер вважає, що потрібна більш досконала оцінка, то деталь відправляють вже на технологічну перевірку, наприклад, ультразвуком або радіографом.

Вони дозволяють виявити вже більш глибокий шлюб, і, за потреби, деталь відбраковують. Це дозволяє уникнути вибракування вже готових конструкцій і виявляти шлюб на ранніх етапах виробництва і переварити шов, якщо це можливо.

“У разі формування багатошарових швів, візуально та вимірювальний контроль обов’язковий. Перевіряється кожен шарів окремо, оцінюється його якість та структура.”

Обов’язково контролюється робота під час використання автоматичного зварювання, пам’ятаємо, що робот виконує зварювання самостійно, і у разі помилки, не зможе відбракувати неякісний шов, тому без людського контролю продукція не допускається до подальшої обробки.

Також після закінчення гарантійного терміну придатності зварювальних швів проводиться візуальний контроль. Після оцінки та при підтвердженні якості контролер проставляє на металі тавра та маркування зіставлення фізичних властивостей металу та шва з нормативами, правильність катетів.

Метод проведення контролю зумовлений виявленням небезпечного дефекту роботи конкретного зварювального шва.

Можливі дефекти

Якісно проведений візуально-вимірювальний контроль виявляє до 50 відсотків усіх можливих дефектів. Тому важливість та необхідність його обґрунтовано.

Він дозволяє виявити і непровар металу і великі напливи, і слабке з’єднання і тріщини, і пропали, а це дуже важливі параметри у визначенні якісної продукції.

Якщо простий огляд не зміг виявити дефекти, то при використанні лупи або мікроскопа ви зможете виявити дрібніші пори швів, вогнища іржі через неякісну підготовку металу, порожні ділянки незаповнені металом, погане покриття швів.

Але якщо потрібно перевірити і більш глибинні ділянки швів, то застосовується ендоскоп або мікроскоп, і якщо дефекти є, то їх обов’язково виявите.

“Переваги і недоліки”

Що можна сказати про позитивні сторони візуально-вимірювального методу. Найголовніше – це, звісно, відсутність складнощів у застосуванні.

Такий метод доступний будь-якому зварювальнику, як у процесі роботи, так і безпосередньо після неї. Для проведення візуального контролю не потрібні складні та громіздкі інструменти, і навіть зварювальник із маломальським досвідом зможе провести його та зробити це добре.

Саме тому на багатьох підприємствах не наймають фахівців для готельної категорії контролера, цим займається сам зварювальник. Але якщо виробництво автоматизоване, а тим більше роботизоване, то контролем займається оператор верстата.

Завдяки цьому методу ви дізнаєтеся більшу частину інформації про добротність швів, що є чимало. Він не займає багато часу, і якщо виникли сумніви щодо візуального огляду, то його неважко провести повторно.

Через відсутність складних та громіздких інструментів візуальний огляд проводиться в будь-яких місцях, у тому числі й важкодоступних, не потрібне спеціальне транспортування обладнання.

Огляду підлягають всі категорії конструкцій, вони можуть бути великі та об’ємні або дрібні, це можуть бути труби, які не потрібно демонтувати для огляду, що немало важливо при контролі опалювальних, газових або водопровідних труб, при їх періодичному огляді, щоб визначити ступінь зносу зварювальних швів. .

З негативних рис – це, звичайно, те, що контроль якості проводиться безпосередньо людиною, тому неминучі помилки або проста неуважність, або недбале ставлення до роботи.

Крім того, велику роль відіграє індивідуальна думка чи бачення сумлінного результату. При простому огляді, все ж таки можливе виявлення тільки видимих дефектів зварювального шва, чого буває недостатньо, і оглянути ви зможете тільки видиму частину шва.

Щоб уникнути помилок, перед проведенням контролю обов’язково потрібно вивчити нормативні документи, прояснити необхідні характеристики шва для певних видів промисловості.

Зіставлення якості з ГОСТами дозволить менш упереджено оцінювати результат зварювання. І якщо виробництво велике, то, звичайно, найоптимальнішим буде наймання кваліфікованого фахівця з контролю якості.

Замість ув’язнення

І все ж, незважаючи на нібито значний недолік, людський фактор, спосіб візуально та вимірювального огляду дуже ефективний. При необхідності будь-який майстер може освоїти ГОСТи і приступити до оцінки.

Йому не знадобиться дороге обладнання або довге навчання. Можливо, у вас є досвід в оцінці якості зварювальних швів. Діліться досвідом, які аспекти ми не розглянули. Пишіть у коментарях.