Один із важливих етапів кожної зварювальної роботи – це перевірка якості зварювальних з’єднань. Всі дефекти, які можуть негативно вплинути на термін служби конструкції з металу, можна виявити за допомогою детального контролю.

Також один із способів подивитися на якість звареного шва – побачити дефект неозброєним поглядом.

Але неозброєним оком не можна побачити невеликі розриви зсередини. Тому знання спеціальних методів оцінювання якості конструкції такі важливі.

На підприємствах великого масштабу це роблять контролери зварювальних робіт, але в невеликих підприємствах це входить у обов’язки зварювальника. У цій статті розглядається, як оцінити якість швів та які способи контролю якості існують.

Способи контролю якості зварного шва

Всі види та способи технічного контролю зварних з’єднань, а їх велика кількість мають як переваги, так і недоліки, властивості та принципи. Але всі види спрямовані на те, щоб оцінити міцність та термін служби зварного з’єднання.

Результат перевірки може бути передбачуваним, оскільки також залежить від умінь працівника та комплектуючих, що використовуються. Але, незважаючи на це, рекомендується виконувати контроль, щоб переконатися в довговічності конструкції.

“Як уже говорилося, роботу зварених з’єднань можна оцінити неозброєним поглядом (вважається поширений спосіб), також існує безліч інших технологій: ультразвукова, магнітна, капілярна та радіаційна (радіографічна) перевірка.”

Проникність також оцінюється якість зварених швів. У цій статті розглядаються популярні методи, але існують менш поширені способи.

“Контроль якості зварних з’єднань слід виконувати поетапно: візуально оцінити шов, після того робиться капілярна перевірка та інше. Розглянемо все послідовно.”

Візуальна перевірка

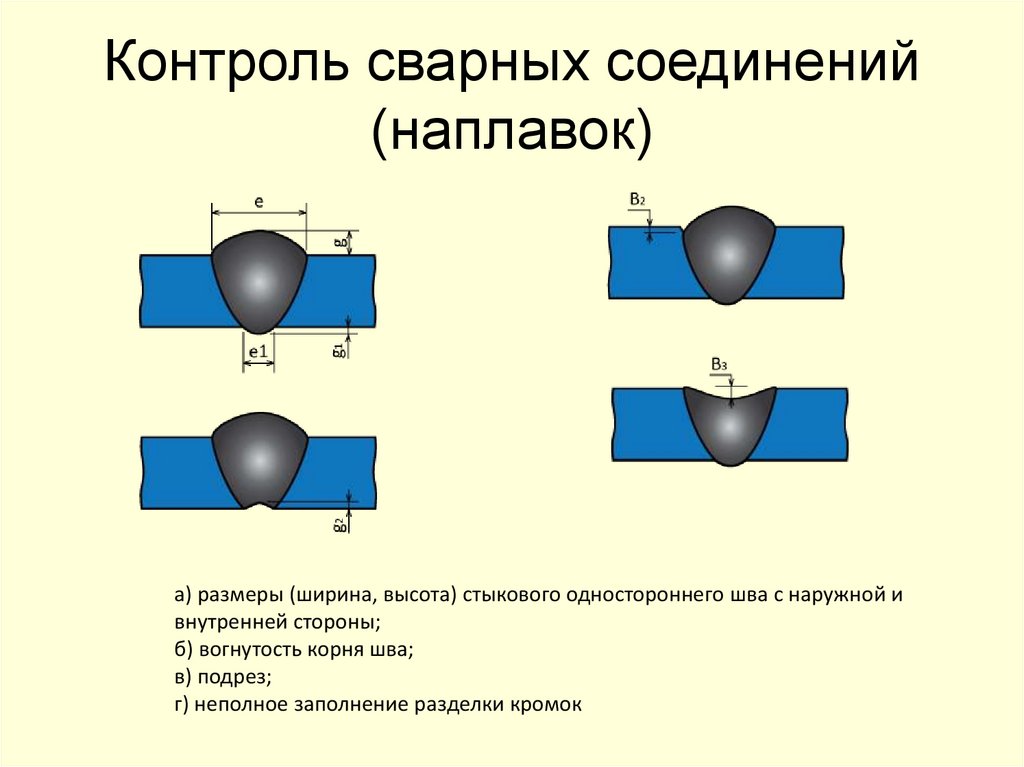

Візуальна перевірка є поширеною технологією, тому що проста та швидка в оцінюванні якості з’єднань. Для роботи потрібна лише уважність людини. При огляді шва дефектів, таких як тріщини та відколи, не повинно бути.

Також шов має однакову ширину та висоту по всіх напрямках. На зварних з’єднаннях можуть бути напливи, нерівномірні складки, не проварені ділянки, це можна побачити за допомогою візуальної перевірки. Про погану якість шва говорять усі його дефекти.

При використанні візуального контролю на допомогу знадобиться лампа, збільшувальне скло, рулетка і штангенциркуль. Цими предметами можна поміряти розмір дефекту і вирішити, що робити у разі.

“У трубопроводах, газопроводах застосовувати цей метод нераціонально, оскільки він не дозволяє повністю оцінити якість швів. Візуальний контроль зварних з’єднань є першою стадією, далі рекомендується використовувати інші способи контролю.”

Капілярний метод

Капілярний метод застосовується для аналізу сполуки як спосіб контролю якості. Його принцип роботи полягає у застосуванні певних рідин, які проходять капілярами, тобто маленькі тріщини.

Завдяки капілярній перевірці перевіряється якість всіх металів та з будь-якою структурою. Капілярний метод досить простий у використанні, оскільки не потрібне дороге обладнання.

Тому його використовують, коли немає великого бюджету, але необхідно оцінити з’єднання на присутність маленьких дефектів.

Пенетрант (від англ. слова «penetrant» – рідина, що проникає) – розчин, за допомогою якого здійснюється капілярна перевірка роботи зварених швів. Пенетранти легко проходять у невеликі капіляри рахунок поверхневого натягу.

Іншими словами, дана рідина наповнює порожнину та дефекти стають видимими для очей, оскільки фарбуються.

Один з рецептів виготовлення пенетранту, а їх велика кількість, водночас рідина буде характеризуватись певними властивостями, це приготування на основі води або можна використовувати іншу органічну рідину, наприклад, скипидар, бензол, гас.

“При цьому рідина стає ефективною до маленьких дефектів, що робить їх популярними як метод контролю якості зварних з’єднань.”

Контроль на герметичність зварних швів

Після перевірки якості сполук на пенетрантах їх випробовують на герметичність. Цей метод має низку інших назв, але принцип роботи один: дослідження швів зварювання виявлення дефектів, що проходять крізь, які негативно впливають на герметичність.

Це перевіряється за допомогою газів, таких як кисень і азот, а також за допомогою рідин, зокрема вода, яка надходить з великим тиском, через що газ або вода виходять назовні, якщо є дефект. Класифікація методів перевірки на непроникність:

- Пневматична перевірка

- за участю вакууму

- за участю обдування повітрям

- Гідравлічна перевірка

Пневматична технологія ґрунтується на застосуванні газу або повітря під високим тиском, водночас зварювальний шов покривається мильним розчином.

Одна з підкатегорій пневматичного методу передбачає застосування штучно створеного вакууму, в який поміщається виріб, а з’єднання обробляють мильною сумішшю для того, щоб у місцях розривів виникали бульбашки.

Рецепт розчину простий: одне мило розчинити у літрі води. Також більше половини води, що використовується, можна замінювати на спирт, якщо робота робиться при невеликих температурах.

При роботі з такою технологією рекомендується застосовувати манометр, за рахунок чого можна стежити за рівнем тиску (зменшиться за наявності дефектів) та запобіжний клапан для дотримання техніки безпеки.

Також виріб можна завантажити у воду без обробки швів мильним розчином і без тиску – це проста форма пневматичної перевірки якості, також вважається польовим. При тому, якщо є дефекти, то бульбашки повітря виділятимуться зі з’єднання.

“Окрім описаних різновидів пневматичного способу перевірки, також існує перевірка якості сполук за допомогою аміаку.”

Він замінює газ чи повітря, а з’єднання накривають паперовою стрічкою. За наявності дефектів аміак протікає через шов і на паперовій стрічці видніються плями червоного кольору.

Крім пневматичної технології перевірки, існує гідравлічний метод контролю, у якому тиск виробляється рахунок води чи масла.

Відповідно до особливостей металів, використовувану деталь тримають у рідині 5 – 15 хвилин і при цьому навколо шва обстукують слабкими ударами молотка. Це має на увазі, що якщо є дефекти, рідина буде виливатися з тріщини.

Магнітний контроль

На основі використання електромагнетизму базується магнітний метод. Спосіб полягає у застосуванні необхідного приладу.

Він створює навколо з’єднання магнітне поле, яке видає електромагнітні лінії. За наявності дефектів у з’єднанні лінії піддаються спотворенню, при цьому магнітопорошковий метод фіксує їх.

Магнітопорошковий метод полягає в тому, що поверх шва наносять феримагнітний порошок, який на місці дефекту починає накопичуватися, якщо є спотворення електромагнітної лінії.

Магнітний метод застосовують для феримагнітних металів, а такі метали, як алюміній, мідь і сталь, не піддаються методу, оскільки містять велику кількість хрому.

У висновку можна сказати, що його застосовують у поодиноких випадках, тому що він є хоч і ефективним способом, але незручним і дорогим.

Ультразвуковий контроль

Цей контроль за якістю шва базується на особливостях ультразвуку. Оскільки ультразвукові хвилі мають різні акустичні особливості, вони починають відбиватися від краю тріщини.

Іншими словами, ультразвук подається на з’єднання та за наявності дефектів (вони бувають різних типів), ультразвук піддається спотворенню, яке залежить від типу дефекту, і починає відображатися в іншому напрямку.

Це один з поширених методів контролю якості зварних з’єднань, так як є і ефективним методом, і недорогим з використанням ультразвукового приладу.

У порівнянні з іншими методами при ультразвуковому контролі не враховуються властивості металів і не використовується дороге обладнання, але обов’язково контроль повинен здійснювати безпосередньо фахівець.

Радіаційний контроль

Радіаційний контроль має низку інших назв, таких як радіографічний контроль, гаммаграфічний контроль, і ґрунтується на властивостях рентгена, а саме: при проникненні через метал гамма-променів, дефекти, які не видно неозброєним поглядом, фіксуються на спеціальній плівці.

Такий метод доступний тільки при використанні сучасного обладнання і фахівець повинен мати необхідні знання, тому це один з провідних і дорогих способів контролю.

З розвитком комп’ютерної технології виникла цифрова радіографія. Вона використовує багаторазові пластини, які поєднуються з різними джерелами радіації.

Якщо цифровий спосіб порівнювати з класичним радіаційним контролем зварних з’єднань, то результати першого відразу йдуть на комп’ютер і можна змінювати, наприклад, масштабувати.

Оскільки передові технології не стоять на місці, цей процес планують довести до автоматизму, щоб мінімізувати участь людини.

Висновок

Фахівець зварювальних робіт повинен мати уважність при виконанні поставлених завдань. Також при виявленні дефектів їх рекомендовано записувати, враховувати всі їх особливості.

Для досягнення необхідних результатів також рекомендовано комбінувати методи і не використовувати способи контролю якості зварних з’єднань, які негативно впливають на метали.

Як видно, здійснення контролю за якістю зварних з’єднань трудомістка справа і потребує необхідних знань для швидкого виконання контролю як у спеціальних приміщеннях, так і в польових умовах.

Також необхідно дотримуватись техніки безпеки на всіх етапах контролю якості зварних з’єднань.