Будь-який зварювальний процес повинен здійснюватися строго за правилами і нормативами. Будь-який дефект є наслідком порушення цих правил. Бувають тріщини великого розміру, які видно неозброєним оком. А бувають мікротріщини, які помітні тільки при п’ятидесятиразовому збільшенні. Незважаючи на їх маленький розмір, вони також небезпечні, як і великі.

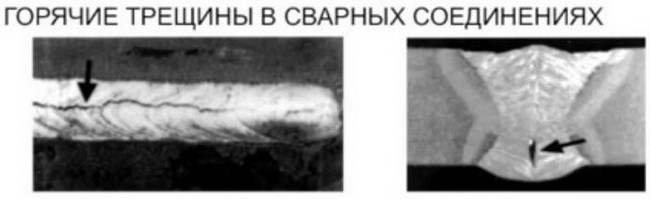

Тріщини підрозділяються на гарячі і холодні залежно від температури зварювання. Якщо шов варився при температурі більше тисячі градусів, то вони називатимуться гарячими. Якщо температура варіння була нижча-холодними.

І холодні, і гарячі тріщини є неусувними дефектами. При їх наявності виріб вважатиметься браком і не підлягає експлуатації.

Які бувають тріщини?

Гарячі і холодні тріщини при зварюванні можуть також підрозділятися по інших підставах. Вони можуть бути поперечними, подовжніми, радіальними і так далі.

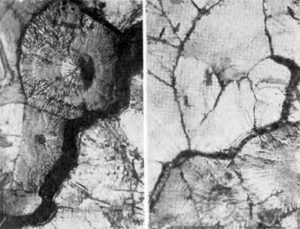

Гарячі є міжкристалічними руйнуваннями, які виникають в самому зварювальному шві або біля нього, в так званій зоні термічного впливу. Мають вигляд несплошности або надрізу. Вони з’являються при кристалізації металу або після охолодження з’єднання. Вони мають темний колір і звивисту форму.

Холодні є локальними руйнуваннями і утворюються при охолодженні металу, якщо зварювання здійснювалося при температурі до 200 градусів. Холодна тріщина з’являється біля зварного шва і має на зламі світлий відтінок. Такі дефекти виникають при дуговому зварюванню сталевих виробів великої товщини.

Гарячі тріщини, які з’являються біля шва, у свою чергу, підрозділяються на чотири види:

- Ликвиационные

- Що з’являються внаслідок низького відносного подовження

- Кристалізаційні

- Що з’являються з інших причин

Перший вид дефектів з’являється дуже часто при роботі з конструкційною сталлю. У її складі знаходиться багато різних включень, частіше це сульфіди. При плавленні деякі з них розчиняються в області термічного впливу і перетворюються на плівку. Вона знаходиться на межі зерен і знижує когезійну міцність виробу, унаслідок чого з’являються гарячі тріщини. Поява цих дефектів при роботі з низьколегованою сталлю викликана присутністю легуючих елементів, таких як титан і ніобій. Ликвиационные дефекти досить довгі, без відгалужень, більше розкриті.

Дефекти, що з’являються внаслідок низького відносного подовження, виникають тільки при зварюванні аустенітних сталей.

Кристалізаційні дефекти є короткими мікротріщинами. Найбільш характерні для гбц.

Заходи по запобіганню виникненню холодних тріщин

- Електроди і флюси мають бути прожарені.

- Усі деталі, що використовуються в зварювальному процесі, мають бути заздалегідь нагріті до 250-450 градусів.

- Треба беззастережно дотримуватися усіх вимог, правил і нормативів конкретного виду зварювання, підбирати максимально оптимальну температуру нагріву.

- Необхідно застосовувати той вид зварювального шва, який потрібний в конкретному випадку.

- Охолодження виробу повинне відбуватися повільно і рівномірно.

- Після закінчення робіт, в цілях зняття напруги в елементах проводять пом’якшувальний відпал.

Причини виникнення дефектів у вигляді гарячих тріщин бувають зовнішні і внутрішні. До зовнішніх причин відноситься сегрегація елементів і оксидів. Ці елементи не входять до складу зварюваного металу, а з’являються внаслідок використання допоміжних домішок. Внутрішні причини виникнення характеризуються впливом присадних матеріалів.

Елементи, що сегрегують, не обов’язково мають бути розплавлені, щоб стати причиною появи гарячої тріщини. Вони можуть викликати утворення тонкої плівки, яка сприятиме зменшенню міцності по межі зерен.

Як зменшити вірогідність появи гарячих тріщин?

- Здійснювати контроль за металургійними процесами, коли метал розплавлений.

- Забезпечити оптимальний процес розкислювання металу.

- При роботі з сіркою треба мати зважаючи на, що вона може стати причиною появи сульфідних плівок. Тому їй краще взаємодіяти з марганцем.

- Щоб сірка не впливала негативно на дефекти, що з’являються, зварювальник має бути дуже уважним при кристалізації зварного шва. Сірка повинна проходити зліва від перитектичної точки. У цій ситуації виділяється дельта-ферит, який краще її розчиняє.

Причини утворення гарячих тріщин

- Наявність рідких прошарків.

- Деформації, що виникають при укороченні деталі.

- Жорстка фіксація деталей при роботі. Це перешкоджає можливості перемістити елемент для правильного охолодження. В результаті з’являється напруга.

- Варіння за участю таких металів, як вольфрам, титан, молібден і ванадій, може викликати порушення хімічних зв’язків.

- Присутність “шкідливих” домішок в масі зварюваного металу : фосфору, сірки.

Найвища вірогідність виникнення деформацій у вигляді тріщин є присутньою, коли метал знаходиться в рідкому стані. Саме у цей момент домішки в масі металу мігрують і відбувається забруднення простору між зернами. Під час охолодження також існує ризик появи напруги : у разі, коли усадка шва зроблена нерівномірно. Це є основою появи поперечних гарячих тріщин.

Будь-яка тріщина-це результат неуважності, недотримання технології зварювального процесу, недостатній обізнаності відносно складу матеріалів, що підлягають зварюванню.

Способи запобігання їх появі

Щоб в процесі роботи або після охолодження не з’являлися ні гарячі, ні холодні тріщини, треба робити певні дії:

- Забезпечити не жорстку фіксацію елементів при роботі.

- Вибрати правильний розмір шва залежно від товщини стінки труби. У разі, якщо область з’єднання має занадто маленький розмір по відношенню до товщини виробу, то вірогідність появи тріщин дуже висока.

- Вибрати потрібний режим зварювання для конкретного виду матеріалу, враховуючи усі нюанси і особливості.

- Варити строго відповідно до встановлених нормативів, у тому числі і дотримуючись кута нахилу наконечника.

- Усі деталі перед зварюванням мають бути належним чином підготовлені .

- Вибрати електроди, що відповідають типу і температурі зварювання, не придбавати дешеві електроди.

- Не допускати перегрівання, використовуючи силу зварного струму вище рекомендованого для конкретного виду зварювання.

Так, щоб уникнути появи дефектів у вигляді напруги і тріщин треба:

- Брати до уваги усі особливості роботи з конкретним металом.

- Збільшити ширину з’єднання при значній товщині виробу.

- Не допускати появу вузьких валиків.

- Виконувати суцільні шви .

Заварка тріщин

- Окрім нормативів для зварювального процесу існують також нормативи усунення дефектів. Вони встановлені в Гостах 5264 і 1153.

- Тріщини перед “заваркою” мають бути підготовлені. Підготовка включає огляд і визначення їх закінчень. Це відбувається при нагріві газовим пальником до температури 100-150 градусів.

- Закінчення тріщини треба висвердлювати. При роботі зі свердлом центр отвору повинен співпадати із закінченням тріщини, або відступати від нього приблизно на 3-5 мм.

- При неможливості висвердлити тріщину, вона пропалюється газовим пальником .

- Перед процесом заварки тріщин, які не виходять за кромки труби, краще трохи підігріти пальником області, розташовані за кінцями тріщин.

- Заварка тріщини розміром більше 300 мм відбувається обратноступенчатым способом .

Таким чином, існує певний перелік причин утворення гарячих тріщин при зварюванні. Щоб уникнути їх появи, треба знати усі особливості матеріалу, з яким вам належить працювати. Варіння металу з моменту підготовки і до моменту охолодження вже готового виробу повинне робиться строго відповідно до нормативів, встановлених Гостами. Не усі дефекти підлягають виправленню, тому краще заздалегідь бути обізнаним про усі правила і нюанси роботи з тим або іншим матеріалом.