Зварювання – одне з найважливіших ремесел для людини. За допомогою зварювальних технологій нам вдається створювати по-справжньому дивовижні речі: від простих побутових приладів до космічних ракет. У цій статті ми розповімо, як відбувається зварювання, які існують види зварювання і їх коротка характеристика.

Загальна інформація

Що таке зварювання? Які основи зварювання? Ці питання ставлю багато початкуючих умільців. По суті своїй, зварювання-це процес з’єднання різних металів. З’єднання (його також називають швом ) формується на міжатомному рівні за допомогою нагріву або механічної деформації.

Теорія зварювання металів дуже велика і неможливо у рамках однієї статті описати усі нюанси. Також як неможливо описати усі способи зварювання металів, оскільки на даний момент способів близько сотні. Але ми постараємося коротко класифікувати методи зварювання, щоб новачки не заплуталися.

Отже, на даний момент можливе термічне, термомеханічне і повністю механічне зварювання деталей з металу або інших матеріалів (наприклад, пластика або стекла). При виборі способу зварювання враховується кожен нюанс: товщина деталей, їх склад, умови роботи і інше. Від цього залежить технологія зварювання металу.

Термічне зварювання-це процес з’єднання деталей тільки за допомогою високих температур. Метал плавиться, утворюється надійне зварне з’єднання. До термічних методів відноситься, наприклад, дугове і газове зварювання (про них ми поговоримо пізніше).

Термомеханічне зварювання-це процес з’єднання деталей за допомогою високих температур і механічної дії, наприклад, тиску. До такого типу належить контактне зварювання. Деталь нагрівається не так сильно, як у разі звичайного термічного зварювання, а для формування шва використовується механічне навантаження, а не плавлення металу як такого.

Механічне зварювання-процес з’єднання деталей без застосування високих температур і взагалі теплової енергії. Тут ключовий елемент-механічна дія. До такого типу відноситься холодне зварювання, ультразвукове зварювання або з’єднання деталей тертям.

Також існує класифікація способів зварювання за технічними ознаками. Використовуючи таку класифікацію можна досить коротко описати усі наявні типи зварювання. Вони діляться на:

- Зварювання в захисному середовищі (для захисту може використовуватися флюс, інертний газ, активний газ, вакуум, захист може бути комбінованим і складатися з декількох матеріалів відразу).

- Зварювання переривчасте і безперервне.

- Зварювання ручне, механізоване, напівавтоматичне, автоматичне, роботизоване.

Якщо ви раніше не стикалися із зварюванням і усе перелічене вище здається чимось заплутаним і незрозумілим, то не турбуйтеся. Далі ми розповімо, які найпопулярніші методи зварювання використовуються в домашніх і промислових умовах.

Вам будемо дана характеристика основних видів зварювання і деякі особливості, які треба врахувати. До речі, багатьом видам зварювання ми присвячували окремі статті, які ви можете прочитати, відкривши рубрику ” Виды і способи зварювання ” на нашому сайті.

Ручне дугове зварювання із застосуванням неплавких електродів

Спосіб ручного дугового зварювання різних металів із застосуванням неплавких електродів-один з найпопулярніших методів як серед домашніх умільців, так і серед професіоналів своєї справи. Ручне дугове зварювання-це взагалі один з прадавніх способів зварювання. Завдяки великому вибору зварювальних апаратів для дугового зварювання такий метод став доступний широкому колу зварювальників.

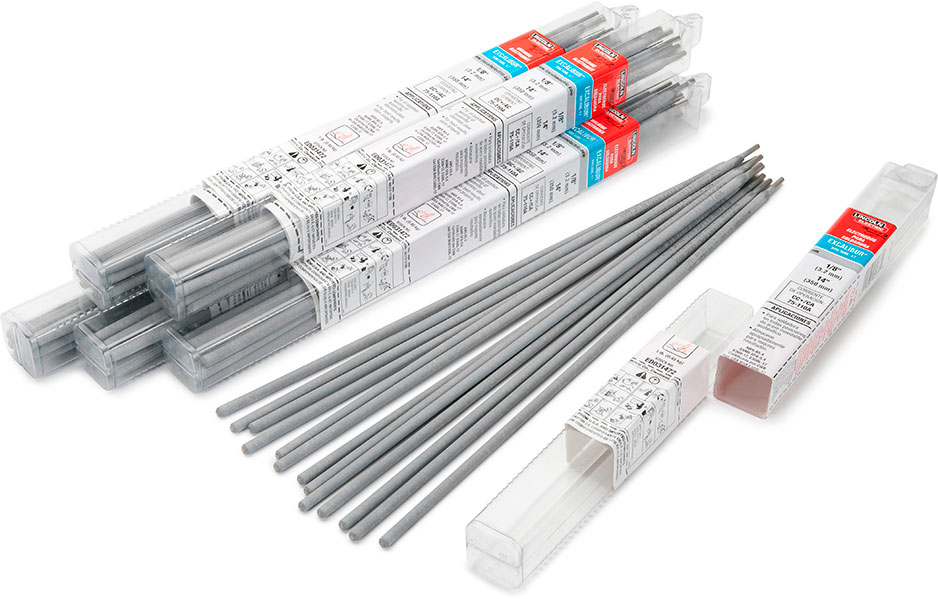

Електрод-це стержень, що виконує роль провідника струму. Він може бути виготовлений з різних матеріалів і мати спеціальне покриття.

Технологія дугового зварювання неплавким електродом украй проста: деталі підганяють один до одного, потім електродом постукують або чиркають об поверхню металу, запалюючи зварювальну дугу. В якості основного устаткування використовують зварювальні інвертори.

Для зварювання інвертором вибирають неплавкі електроди, зроблені з вугілля, вольфраму або графіту. Під час зварювання електрод нагрівається до високої температури, плавлячи метал і утворюючи зварювальну ванну, в якій якраз

і формується шов. Такий метод використовують для зварювання кольорових металів.

Ручне дугове зварювання із застосуванням плавких електродів

Виды зварювання плавленням металу не закінчуються на застосуванні неплавких стержнів. Для роботи також можна використати плавкі електроди. Технологія зварювання металу з використанням плавких стержнів така ж, що і при роботі з неплавкими матеріалами.

Відмінність лише у складі самого електроду: плавкі стержні зазвичай виготовляються з легкоплавких металів. Такі стержні також придатні для зварювання інвертором в домашніх умовах. Тут шов утворюється не лише за рахунок розплавленого металу деталі, але і за рахунок розплавленого електроду.

Дугове зварювання з використанням захисного газу

Спосіб дугового зварювання різних металів з використанням захисного газу виконується за допомогою плавких і неплавких електродів. Технологія зварювання така ж, як і при класичному ручному дуговому зварюванні. Але тут для додаткового захисту зварювальної ванни в зону зварювання подається спеціальний захисний газ, що поставляється у балонах.

Річ у тому, що зварювальна ванна легко схильна до негативного впливу кисню і під його дією шов може окислюватися і вийти неякісним. Газ якраз і допомагає уникнути цих проблем. При його поданні в зварювальну зону утворюється щільна газова хмара, що не дає кисню проникнути в зварювальну ванну.

Автоматичне і напівавтоматичне зварювання з використанням флюсу або газу

Автоматичне і напівавтоматичне зварювання із застосуванням флюсу або газу – це вже більше просунутий спосіб з’єднання металів. Тут частина робіт механізована, наприклад, подання електроду в зварювальну зону. Це означає, що зварювальник подає стержень не за допомогою рук, а за допомогою спеціального механізму.

Автоматичне зварювання має на увазі механізоване подання і подальший рух електроду, а напівавтоматична має на увазі тільки механізоване подання. Подальший рух електроду зварювальник здійснює вручну.

Тут захист зварювальної ванни від кисню просто обов’язковий, тому використовується газ (по аналогії з дуговим зварюванням із застосуванням газів) або спеціальний флюс. Флюс може бути рідким, пастоподібним або кристалічним. За допомогою флюсу можна значно поліпшити якість шва.

Інші методи з’єднання металів

Окрім традиційних способів зварювання в сучасній промисловості застосовуються методи, що дозволяють з’єднати унікальні метали. Частенько такі метали мають яскраво виражені хімічні або тугоплавкі властивості, чому звичні способи зварювання не підходять для їх з’єднання. Звичайно, такі метали не використовуються в домашньому зварюванні, але вони широко застосовуються для створення відповідальних деталей на великому виробництві.

Ми розповімо про види зварювання плавленням, коли суть зварювання полягає в поданні великої кількості тепла на маленьку ділянку зварювання. До таких методів відноситься лазерне зварювання і плазмове зварювання.

Лазерне зварювання металів виконується за допомогою автоматичного і напівавтоматичного устаткування. Такий процес зварювання може бути повністю роботизований і не вимагає присутності людини. Тут деталь нагрівається, а потім і плавиться під впливом тепла, витікаючого від лазерного променя і спрямованого в певну точку.

Тепло концентрується строго в одній точці, дозволяючи зварювати дуже дрібні деталі розміром менш одного міліметра. Також за допомогою призми лазер можна розщепнути і попрямувати в різні боки, щоб зварити декілька деталей відразу.

Плазмове зварювання металів виконується із застосуванням іонізованого газу, що називається плазмою. Газ струменем подається в зварювальну зону, утворюючи плазму. Вона працює в зв’язці з вольфрамовим електродом і газ нагрівається за рахунок електричної дуги.

Сам іонізований газ має властивість провідника струму, тому у разі плазмового зварювання саме плазма є ключовим елементом в робочому процесі. Також плазма активно захищає зварювальну ванну від негативного впливу кисню. Такий метод зварювання використовується при робо

ті з металами, завтовшки до9 міліметрів.

Технологічний процес зварювання

Мало знати способи зварювання, треба ще розуміти, які потрібні документи на зварювання і з яких етапів складається зварювальний процес. Звичайно, це справедливо тільки відносно професійних зварювальників, що виконують роботу в цеху або на виробництві. Вам це не треба, якщо ви збираєтеся варити огорожу на дачі, але додаткові знання теж не завадять.

Отже, ось наш короткий опис технологічного процесу зварювання :

- Розробка креслення

- Складання технологічної карти

- Підготовка робочого місця зварювальника і підготовка металу

- Безпосередньо зварювання

- Очищення металу

- Контроль якості

Сам по собі техпроцесс-цей повний опис етапів зварювання. Технічний процес розробляється після того, як будуть готові креслення майбутньої металоконструкції. Креслення роблять, спираючись на правила (Госты, наприклад), при цьому в главу ставлять якість майбутньої конструкції і розумну економію.

Технологічний процес зварювання оформляється на спеціально розроблених для цього бланках. Стандартний бланк для опису техпроцесса називається “Технологічна карта”. У технологічній карті і описуються усі етапи виробництва. Якщо виробництво серійне або великомасштабне, то виклад може бути досить детальним, з описом кожного нюансу.

У технологічну карту заносять тип металу, з якого виготовлені деталі, способи зварювання металів, використовувані для з’єднання цих деталей, вживане для цих цілей зварювальне або інше устаткування, типи присадних матеріалів, електродів, газів або флюсів, використовуваних в роботі. Також вказується послідовність формування швів, їх розміри і інші характеристики.

Також в технологічній карті вказують марку електродів, їх діаметр, швидкість їх подання, швидкість зварювання, кількість шарів у шва, рекомендовані налаштування зварювального апарату (параметр полярності і величини зварювального струму), вказують марку флюсу. Перед самим зварюванням деталі ретельно готують, очищаючи їх від корозії, забруднень і олії. Поверхню металу знежирюють за допомогою розчинника. Якщо у деталі є значні видимі дефекти (наприклад, тріщини), то вона не допускається до зварювання.

Після зварювання має відбутися контроль зварювальних швів. Цій темі ми присвятили окрему статтю, але тут коротко розповімо про основні методи контролю. Передусім, застосовується візуальний контроль, коли зварювальник може сам визначити наявність дефектів у зварювального з’єднання. Фахівцями проводиться додатковий контроль за допомогою спеціальних приладів (це може бути магнітний контроль, радіаційний або ультразвуковий).

Звичайно, не усі дефекти вважаються поганими. Для кожних зварювальних робіт складається перелік з дефектами, які допустимі і не сильно вплинуть на якість готового виробу. Контролером може бути зварювальник або окремий фахівець. Його ім’я обов’язково вказується в документах, він є відповідальною особою на етапі контролю.

Висновок

У цій статті ми розповіли найосновніше. Звичайно, ми не зможемо перерахувати і описати усе види зварювальних робіт у рамках однієї цієї статті, але на нашому сайті ви можете знайти матеріали, де ми розповідаємо усе про зварюванню і пояснюємо основи зварювання різних металів.

Для будь-якого майстра теорія зварювальних процесів має велике значення, але без практики вона не працює. Так що не втрачайте час і услід за читанням статей застосовуйте знання з практики. Бажаємо удачі в роботі!