Види кутових швів

Зварювання кутового шва є з’єднанням двох металевих виробів або профільних труб, під кутом менше 180 . Проте, частенько в конструкціях з метала створюються багнети, де сторони знаходяться підлога кутом в 90 . Таку відстань треба витримувати для того, щоб в процесі зварювання, обидві сторони піддавалися однаковому навантаженню і сама конструкція була міцнішою.

Кутові шви при зварюванні диференціюються на декілька типів. Виділяються:

- нахлесточное з’єднання,

- шов з примиканням країв в точці з’єднання,

- шов з прикладанням одного кінця до рівної площини, також подібний тип з’єднання називається тавровим,

- з’єднання з обробленням кромок і без неї.

Кутовий зварювальний шов класифікується залежно від того, як робиться його укладання. Результат з цього критерію виділяються: суцільні і переривчасті з’єднання. Також виділяються різновиди швів по довжині: короткі (до 250 мм), середні ( вони утворюються від точки сполученні поверхонь обох металевих виробів по самі вінця зварюваної деталі, величина такого з’єднання варіюється в проміжку від 250 до 1000 мм). Довгі кутові шви створюються протяжністю в 1000 мм і більше.

Складнощі в процесі утворення кутового з’єднання

Для того, щоб шов при зварюванні вийшов максимально міцним і якісним, треба бути готовим до того, що в процесі виконання роботи можна зіткнутися з рядом дефектів. Розглянемо основні з них:

- Підрізи. В процесі створення кутового з’єднання, під впливом електричної дуги, на поверхні металевих виробів утворюються поглиблення. Якщо йдеться про зварювальну роботу, здійснювану в нижньому положенні, то затримуючи електрод можна наплавляти присадний матеріал на пошкоджену ділянку. Але кутове з’єднання виконується набагато складніше і доведеться потрудитися, щоб “загнати” частки розжареного металу на бічну стінку. У зв’язку з цим, зазвичай зварний кутовий шов має виїмки тільки з одного боку.

- Утворення непроварених відрізків шва. Із-за недостатнього досвіду, багато зварювальників, що виконують техніку кутового шва, для того, щоб заповнити місце з’єднання, починають занадто сильно рухати кінцем електроду по сторонах. Подібні маніпуляції призводять до того, що метал осідає з боків і корінь шва не проварюється.

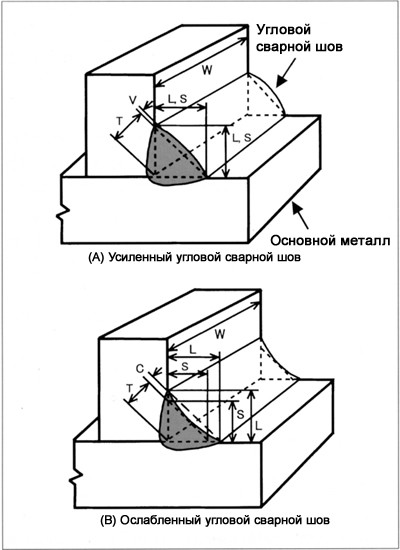

- Вибраний невірний катет кутового шва. Щоб зварювання кутового шва вийшло якісним, важливо навчитися вибирати правильні параметри напруги і вести електрод з потрібною швидкістю, не перевищуючи її. Якщо струм буде недостатнім, а електроди проходитимуть з маленькою швидкістю, то катет буде занадто опуклим, а значить основний метал погано проплавиться. Надмірна сила струму і висока швидкість ведення електроду приведуть до утворення увігнутої форми катета.

- Неправильний кут. Зварювальні з’єднання зазвичай мають певну форму відносно градуса кута. Нюанс полягає в тому, щоб витримати точні розміри. Якщо приставна пластина проходитиме, нахилившись до одного боку, то вона просто зіпсує якість конструкції.

- Ще одним негативний момент може виникнути у разі нерівномірного розподілу металу, що наплавляється, по сторонах з’єднання. У зв’язку з тим, що під впливом високих температур і силою тяжіння від електроду і кромок, розплавлене залізо спрямовується вниз, то основна частина шва виявляється на нижній пластині. Верхня кромка може тільки злегка проплавитися і у результаті такий шов може відразу деформуватися, а то і зовсім розпастися при навантаженні.

Окрім вищеописаних дефектів виділяються ще і деякі недоліки, які можуть виникнути в процесі виконання роботи : лунки, порожнечі, кратери, тріщини, свищі, утворення твердих сторонніх включень.

Підготовка сторін шва

Зверніть увагу! Перш ніж почати виконувати зварний шов, потрібно зробити підготовку сторін і стиків.

Здійснюючи підготовку поверхонь для таврових з’єднань, слід враховувати, що одна із сторін конструкції, що піддається зварюванню, утворює горизонтальну площину, а інша-вертикальну. Таким чином, між обома площинами утворюється прямий кут.

При Т-подібному (тавровому) з’єднанні, готувати кромку вертикальної площини треба виходячи з товщини листів, які вибрані для зварювання. Якщо товщина металевого листа не перевищує показник в 12 мм, то йому підготовка і зовсім не потрібна. Якщо ж товщина варіюється в проміжку від 12 до 25 мм, то на її кромці потрібно зробити V – образную підготовче обрізання. Якщо ж товщина заготівлі, передбаченої для вертикальної поверхні складає 25-40 мм, то в даному випадку треба створити U – образные скоси кромок в один бік. При товщині листа більше 40 мм, виконуються скоси кромок з обох боків у вигляді букви V.

На відміну від таврового, ніякої підготовки кромок не вимагають нахлесточные кутові з’єднання. Шви треба накласти на обидві сторони в кутах, що утворюються після того, як металеві листи будуть поєднані, за допомогою накладки один на одного.

У разі створення класичного кутового з’єднання (дві сполучені деталі з металу утворюю кут), потрібно обрізувати торець лише одного з елементів.

Кутові шви при зварюванні. Відмітні особливості.

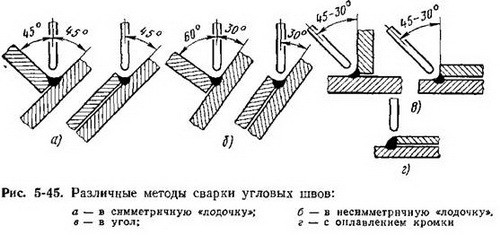

Процес кутового зварювання характеризується рядом відмітних особливостей. Розглянемо найбільш прийнятні способи, за допомогою яких здійснюється зварювання кутових з’єднань.

Якщо площина шва розташована внизу, то зварювати деталі краще за способом “човника”. Такий метод дозволить отримати максимально якісний шов і він добре підходить для новачків у виконанні зварювальних робіт. Виріб ставиться в V – образную форму, що нагадує човен, звідси і назва методу.

При зварюванні “човником”, ризик утворення таких дефектів як: підріз кромок або непроварення, практично зведений до нуля.

Проте, такі відповідні умови для створення кутового шва, не завжди є присутніми. Частенько, в місці з’єднання металевих виробів за допомогою “човника”, таврові зварні шви утворюються таким чином, що одна з поверхонь знаходиться строго у вертикальному положенні, інша-в горизонтальному.

У подібній ситуації непросто отримати якісне з’єднання, оскільки у верхній частині кута і в горизонтальній площині шва деталь може не проваритися. На площині, розташованій вертикально, можуть з’явитися підрізи. Причиною їх виникнення може стати розплавлений метал, що стікає вниз.

Для того, щоб уникнути появи вищезгаданих дефектів, важливо звістці електрод по лінії зварювання легкими коливальними рухами.

Рада! Проводку електроду здійснюйте одинарним швом з катетом 8 мм.

Щоб виключити ризик непроварення, збудження зварювальної дуги повинне починатися на дистанції 3-4 мм від кромки катета на нижній горизонтальній площині. Після, дугу потрібно направити на верхню точку шва і затримати її там. Таким чином, ви отримаєте добре проварену деталь.

Для отримання якісного і міцного кутового зварного шва, треба чітко дотримуватися послідовності дій. Для створення кутового з’єднання підійде будь-який зварювальний апарат. Не забувайте про запобіжні заходи і виконуйте зварювальні роботи в захисному костюмі і масці.