Не важливо, із застосуванням якої технології був створений зварний шов. Він у будь-якому випадку матиме характерні властивості, які властиві усім зварним з’єднанням. Серед таких властивостей міцність, твердість, пластичність і ударна в’язкість. І від якості проведених робіт багато в чому залежить, наскільки перелічені вище властивості відповідають нормам.

Але як визначити, наскільки висока міцність або пластичність шва? Для цього застосовуються руйнівні методи контролю якості швів. Вони також називаються просто механічні випробування зварних з’єднань. В ході цих випробувань шви піддаються механічному навантаженню, через що можуть деформуватися. Тому такий метод контролю називається таким, що руйнує, адже він впливає на міцність зварних з’єднань. У цій статті ми детально розповімо, що таке механічні випробування зварних з’єднань, які є достоїнства і недоліки у такого методу контролю.

Загальна інформація

Механічні випробування зварних з’єднань регулюються окремим нормативним документом, це ГОСТ 6996-66. Також вивчите документ РД 26-11-08-86., він додатково регулює механічні випробування. Ми в цілому рекомендуємо усім новачкам вивчати нормативні документи, оскільки в них досить детально і точно розписано, як і за яких умов треба проводити руйнівний контроль швів. Саме з нормативних документів ви дізнаєтеся усю актуальну інформацію, а ніяк із статей в інтернеті. Так що не полінуйтеся і прочитайте два цих невеликих документу.

Переваги і недоліки

Механічні випробування зварних з’єднань мають свої плюси об мінуси. Їх, в цілому, трохи, але ми все ж розповімо, щоб ви чітко розуміли, в яких ситуаціях не варто використати такий метод контролю якості.

Отже, головний плюс-це можливість отримання інформації про усі механічні властивості шва. Ви гарантовано дізнаєтеся, наскільки шов міцний і пластичний, яка його ударна в’язкість і твердість. До того ж, це відносно недорогий спосіб контролю якості. Але тільки за умови, що використовуються бюджетні агрегати для контролю, а не технічно складні прилади з множиною функцій.

Читайте також: Усе про контроль якості зварних з’єднань

Ще один неочевидний плюс-немає нужди в окремому контролерові з профільною освітою. Можна просто делегувати обов’язки зварювальникові. І навчання не займе багато часу.

Тепер про недоліки. Найголовніший недолік-вузьке застосування такого методу контролю. Контрольовані деталі частенько не витримують механічних випробувань і руйнуються. І якщо втрата в одну деталь несуттєва при випуску великої партії, то при виготовленні малих накладів кожна деталь на вагу золота.

Досліджувані властивості

У кожного металу є свої фізичні властивості, дослідивши які можна зрозуміти, наскільки деталь протистоїть деформації. Простіше кажучи, наскільки вона буде довговічною. Щоб це упізнати деталь треба піддати тій самій механічній деформації. При цьому головне завдання-упізнати максимальні можливості деталі. Тому її піддають сильним навантаженням до тих пір, поки вона не зруйнується.

Вище ми вже перераховували властивості, які можна визначити методом механічного руйнівного контролю. Це пластичність, твердість зварних швів, їх міцність і ударна в’язкість. Але далі ми розповімо детальніше, що криється за кожним з цих термінів.

Отже, пластичність-це показник металу, завдяки якому можна зрозуміти, наскільки деталь схильна до зміни форми. Щоб упізнати показник пластичності деталь піддається механічному подовженню.

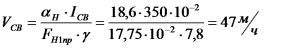

Далі твердість. Твердість металу-це показник, завдяки якому ми можемо дізнатися, наскільки деталь протистоїть проникненню в її структуру іншого предмета. Існує безліч способів визначення твердості (метод Брінеля, метод Роквеллу, метод Виккерса і так далі). Усіх їх об’єднує одне-у випробовувану деталь подається який-небудь предмет (сталева кулька, алмазний конус, алмазна піраміда) і фіксується, наскільки деталь чинить опір цій механічній дії. У цьому матеріалі ми детально не розповідатимемо про кожен метод перевірки на твердість, оскільки їх більше десятка і це тема для окремої статті.

Також випробовується міцність металу. Міцність і твердість багато в чому схожі, але не варто їх плутати. Міцністю називають здатність деталі протистояти різним навантаженням, у тому числі розтягуванню. Деталі поміщають в спеціальний апарат, який розтягує їх в різні боки. Таке випробування на міцність цілком ефективне. Але для більшої ефективності деталі можуть додатково нагрівати в ході випробування. Для цих цілей використовується муфельна піч, вбудована у випробувальну машину. За допомогою печі можна заразом упізнати і теплостійкість заготівлі. Рекомендується нагрівати деталь не менше півгодини, тільки результати будуть достовірнішими.

![]()

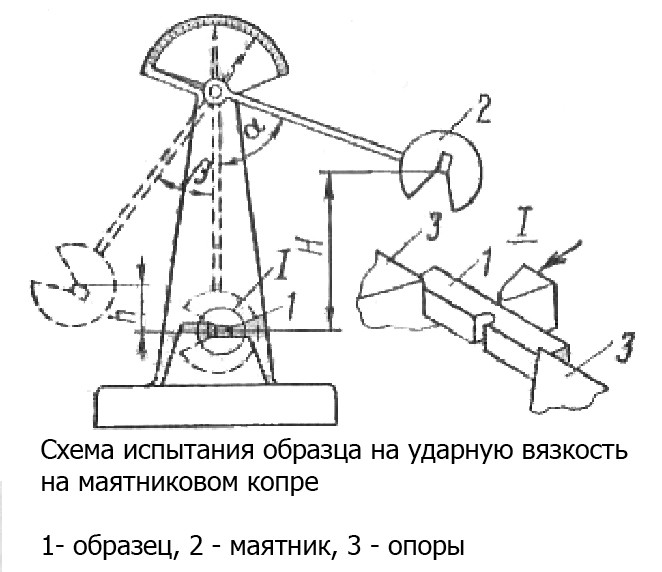

Не забувайте і про ударну в’язкість. Ударна в’язкість-це здатність металу до опору ударним навантаженням. Деталь можуть у прямому розумінні випробовувати за допомогою механічних ударів, поки не дізнаються її межу. Найпоширеніший спосіб перевірки на ударну в’язкість-це використання маятника, на кінці якого розташовано грузило. Маятник піднімають і потім опускають, в ході падіння він набирає певну швидкість і з силою б’є деталь.

Особливості

Як ви розумієте, такі фізичні методи контролю зварних швів напевно приведуть до руйнування деталі. А руйнівний метод контролю зварних з’єднань не завжди вітається. Якщо у вас є можливість зробити контроль, використовуючи неруйнівні методи, то краще виберіть такий варіант. І не забувайте, що під час контролю треба зафіксувати температуру повітря в контрольній кімнаті, дані самої деталі і усі типи навантажень, яким ви піддаєте метал.

Ще звертаємо вашу увагу, що механічні випробування зварних з’єднань повинні проводитися виходячи з початкового стану деталі. Це дуже важливий нюанс, про який не знають багато новачків. Погодьтеся, якщо деталь з численними зовнішніми дефектами піддати тим же механічним навантаженням, що і деталі без дефектів, то перші зразки явно покажуть себе не з кращого боку.

Щоб уникнути таких проблем треба проводити простий візуальний контроль якості . Зварювальник за допомогою своїх очей і пари простих інструментів (на зразок лупи) може виявити усі видимі дефекти, які надалі можуть вплинути на результати механічного контролю. Так що не полінуєтеся і уважно оглянете деталь перед тим, як виконувати механічний руйнівний контроль.

Ми також рекомендуємо вибирати не одну, а декілька деталей з усієї партії для проведення контролю. Напевно усі отримані результати відрізнятимуться, але ви зможете скласти деякий усереднений результат і надати точніші дані стосовно цілої партії виробів. Такий варіант контролю завжди прийнятніший, ніж дослідження однієї заготівлі з величезної партії. Треба розуміти, що на виробництві завжди є людський чинник, навіть якщо використовуються одні і ті ж зварювальні апарати з одними і тими ж режимами роботи. І узявши на контроль тільки одну деталь ви ризикуєте нарватися на брак або навпаки його не помітити серед великої кількості продукції, що випускається.

Висновок

Якщо цей метод контролю здається вам занадто складним, то поспішаємо вас переконати. Існують, наприклад, металографічні дослідження зварних з’єднань, коли досконально вивчається структура шва за допомогою мікроскопа. І, повірте, це куди складніше, ніж просто піддати деталь механічним навантаженням.

Так, механічні випробування-це не кращий метод контролю якості, якщо виробництво не великосерійне. Але він досить ефективний, якщо завод випускає продукцію великими партіями. Можна піддати контролю тільки один виріб з усієї партії і отримати більш-менш об’єктивну картинку стосовно усіх інших виробів. А ви коли-небудь проводили механічні випробування зварних з’єднань? Розкажіть про це в коментарях нижче. Бажаємо удачі!