Час читання : ≈12 хвилин

Не важливо, яку технологію ви вибрали для виконання зварювальних робіт. Дефекти можуть виникнути у будь-якому випадку, що при ручний дуговий зварюванню, що при зварюванню під флюсом із застосуванням автоматичного зварювального апарату . Поява дефектів пов’язана або з недосвідченістю зварювальника, або з неправильно вибраним режимом зварювання, або з недостатньо ретельним контролем якості.

Тому важливо запобігати дефектам і контроль якості зварних з’єднань повинен проводиться після виконання кожної зварювальної операції. У цій статті ми детально розповімо, які існують поширені дефекти зварних швів. І які методи контролю можна використати, щоб виявити їх.

Поширені дефекти

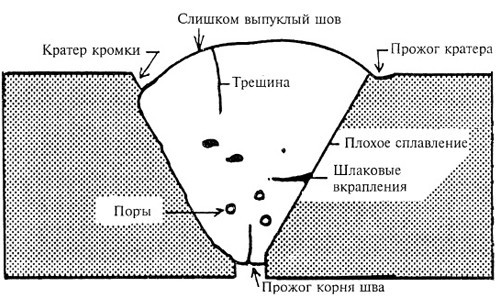

Будь-який досвідчений зварювальник скаже вам, що існують численні види дефектів зварних швів. Їх можна розділити на дві категорії-зовнішні і внутрішні. Зовнішні дефекти зварних швів можна виявити прямо на поверхні шва за допомогою спеціального інструменту (наприклад, лупи) або хорошого зору. Внутрішні дефекти зварних швів візуально не видні і для їх виявлення треба використати особливі методики контролю якості. Про них ми розповімо ближче до кінця. А доки дефекти.

У рамках цієї статті ми не перераховуватимемо усі можливі дефекти, а розповімо тільки про найпоширеніших. Отже, нижче наша коротка класифікація дефектів зварних швів.

Непроварення

Непроварення в зварному шві-один з самих дефектів, що часто зустрічаються, у новачків. Є невеликою ділянкою з недостатньо провареним металом. Головні причини утворення непроварів-занадто довга зварювальна дуга, недостатня сила струму або обидві помилки одночасно.

У новачків непровари утворюються у тому випадку, якщо було виконано неправильне оброблення кромок або якщо зварювання велося занадто швидко. Як не важко здогадатися, щоб запобігти непроваренню зварного шва треба підібрати оптимальний режим зварювання, варити не занадто швидко і на короткій дузі.

Підріз

Якщо ви коли-небудь варили тавровий або нахлесточный шов, то напевно могли помітити невеликі поглиблення уздовж сторін зварного валика. Це і є підрізи. Часта причина утворення підрізів-занадто швидке зварювання або неправильно підібрана напруга зварювальної дуги. Також підрізи іноді виникають із-за занадто довгої дуги.

Читайте також: Виправлення дефектів зварювання

Деякі новачки запитують: “Допускаються чи підрізи зварних швів”?. Так, але тільки в дуже складних конструкціях, де підрізів не уникнути. У подібних ситуаціях підрізи називають просто “допустимі дефекти зварних швів”. У інших випадках це неприпустимі дефекти.

Напливши

Напливши в зварному шві в 95% випадків свідчить про те, що ви неправильно настроїли режим зварювання або недостатньо ретельно зачистили кромки. Очевидно, що для запобігання утворенню дефекту треба правильно настроїти силу зварювального струму і трохи підвищити напругу дуги.

Пропалення

Пропалення зварного шва-цей наскрізний отвір в зварному з’єднанні, яке ви можете виявити неозброєним оком. Пропалення утворюються із-за повільного зварювання. У одному місці концентрується занадто велика температура і метал плавиться більше, ніж повинен. Головна небезпека пропалень-істотне зниження міцності шва.

Знизьте зварювальний струм і прискорте формування шва. Тільки так ви зможете запобігти появі пропалень. Приділіть особливу увагу, якщо варите алюміній. У нього дуже висока теплопровідність, при цьому низька температура плавлення. Так що отримати пропалення на алюмінієвій заготівлі простіше простого.

Кратер

Кратер-це воронка невеликого розміру, розташована прямо на валику шва. Найчастіше в самому його кінці. Утворюється із-за різкого обриву дуги. Ведіть дугу плавно і закінчуйте зварювання поступово. Якщо на вашому зварювальному апараті є спеціальний режим запобігання утворенню кратерів, то включите його.

Гаряча або холодна тріщина

Тріщини у зварних швах-також один з самих дефектів, що часто зустрічаються. Тріщини бувають холодними і гарячими. Гарячі утворюються під час зварювання, а холодні-після. Гарячі тріщини утворюються при несумісності електроду/присадного дроту і зварюваного металу. Іноді тріщини можуть утворитися при спробі заварити кратер, про який ми говорили вище. Перевіряйте, щоб склад присадного матеріалу і металу був ідентичний.

Читайте також: Способи запобігання гарячим тріщинам

З холодними тріщинами все простіше. Вони утворюються тільки у тому випадку, якщо шов занадто крихкий і не витримує механічного навантаження. Єдиний спосіб запобігти появі холодних тріщин-дотримуватися технології зварювання і працювати професійно. Гарячі і холодні тріщини можуть бути як внутрішніми (прихованими від очей), так і зовнішніми.

Пори

Що таке пора у зварюванню? Пора (а найчастіше пори)-це невеликі поглиблення в структурі шва. Можуть бути поверхневими або внутрішніми. Представте мурашник, який пронизують множинні ходи. Ось те ж саме відбувається і зі швом. Пори без сумніву можна назвати найчастішим дефектом з усіх можливих.

Якщо в ході процесу утворилися пори в зварному шві, означає ви із самого початку усі робили неправильно. Швидше за все, ви недостатньо ретельно зачистили кромки і не захистили шов від попадання кисню. А подібні помилки здійснюють тільки ті, хто тільки-тільки розпочав своє знайомство із зварювання. На працюйте на протязі і перевіряйте якість електродів/справність пальника/справність системи подання газу.

Методи контролю якості

Що ж, тепер ви знаєте найпоширеніші дефекти зварних з’єднань і причини їх виникнення. Тепер давайте поговоримо про методи контролю . Ми розповімо вам про самих часто вживаних і ефективних. Це візуально-вимірювальний контроль, радіаційний і ультразвуковий контроль.

Візуально-вимірювальний контроль

Візуально-вимірювальний контроль (ВИК)-це найпростіший і найстаріший спосіб оцінки якості зварного з’єднання. З назви зрозуміло, що в ході цього контролю використовується візуальне спостереження і вимірювальні прилади. Під візуальним спостереженням мається на увазі простий огляд шва неозброєним оком або за допомогою лупи. В окремих випадках використовують мікроскопи. А в якості вимірювальних інструментів найчастіше застосовують звичайні лінійки. Це найдоступніший і недорожчий метод контролю, оскільки інструменти коштують недорого і такому контролю можна навчити самого зварювальника, що виконує роботу. Підприємству навіть не треба наймати окремих фахівців для проведення цього контролю.

Зараз в магазинах продаються спеціальні набори з усіма необхідними інструментами і навіть детально інструкцією, як проводити контроль. Вам досить один раз прочитати брошуру, усе запам’ятати і ви вже можете провести такий контроль самостійно. Але, незважаючи на усі плюси, є у ВИК великий недолік-значний вплив людського чинника на результат контролю. Уся відповідальність лягає на плечі людини. І якщо він в силу об’єктивних або суб’єктивних причин не зможе виконати контроль якісно, тобто вірогідність браку.

Радіаційний контроль

Радіаційний контроль (його також називають радіографічним)-дуже цікавий метод контролю, який заснований на застосування рентгенівських променів. Так, як при рентген-диагностике в поліклініці. Деталь повещается в спеціальний апарат (чи апарат встановлюється на деталь), потім крізь метал пропускають рентгенівське випромінювання і на виході отримують знімок, на якому видно усі дефекти зварювання. Ця технологія напевно відома вам давно.

Неважко здогадатися, що подібна діагностика украй ефективна. На знімку видно щонайменші дефекти, які неможливо виявити будь-яким іншим способом. Особливо, якщо знімок виконується із застосуванням комп’ютера, на якому потім можна детально розглянути усі вади зварювання. Але при роботі з рентгенографом необхідно дотримуватися підвищеної техніки безпеки. Частки радіації можуть заражати повітря, через що він стає токопроводимым. А про можливу шкоду для здоров’я і говорити не доводиться. Так що до виконання радіаційного контролю мають бути допущені тільки добре навчені співробітники.

Ультразвуковий контроль

Ультразвукова дефектоскопія зварних швів (він же ультразвуковий контроль якості або просто УЗК зварних швів)-метод контролю, який багато в чому схожий з вище описаним радіаційним. Тільки ось замість рентгенівських променів тут використовуються ультразвукові хвилі. Для фіксації результату використовується ультразвуковий дефектоскоп для контролю зварних з’єднань.

Суть його роботи проста. На поверхню шва посилаються ультразвукові хвилі, які проходять крізь метал. Проходять не повністю, частина променів відбивається і повертається назад. Якщо у шва є який-небудь дефект, то хвилі, що відбилися і повернулися назад, будуть ослаблені і спотворені. Простіше кажучи, вони відрізнятимуться від тих, що були пущені спочатку проведення контролю. Усі ці зміни якраз і фіксує дефектоскоп.

Читайте також: Неруйнівний контроль зварних з’єднань

Ультразвуковий контроль використовується дуже часто. Для його проведення можна встановити великий стаціонарний дефектоскоп в окремому кабінеті, а можна придбати компактну модель для виїзної діагностики. І ця компактна модель зможе дати цілком об’єктивний результату. За допомогою дефектоскопа можна не лише упізнати місцезнаходження дефекту, але і його розміри. Але треба враховувати, що дефектоскопи коштують дорого і для роботи з ними треба додатково навчати персонал. Чи шукати фахівця “на стороні”.