Жоден ремонтний або будівельний процес не може обійтися без зварювальних робіт. Зараз розглянемо найпопулярніші і затребувані види зварювання металу, їх особливості, переваги і недоліки.

Визначення зварювання

Зварювання-це особлива технологія, вживана для нероз’ємного з’єднання металів методом встановлення між ними міжатомних зв’язків за допомогою спеціального устаткування, працюючого під високим температурним режимом. У такий спосіб можна створювати монолітні скріплення, як між однорідними металами, так і сплавами. На сьогодні зварювальні роботи застосовуються у багатьох промислових галузях, включаючи машинобудування, будівництво і ремонтні роботи. Далі перерахуємо, які види зварювання існують.

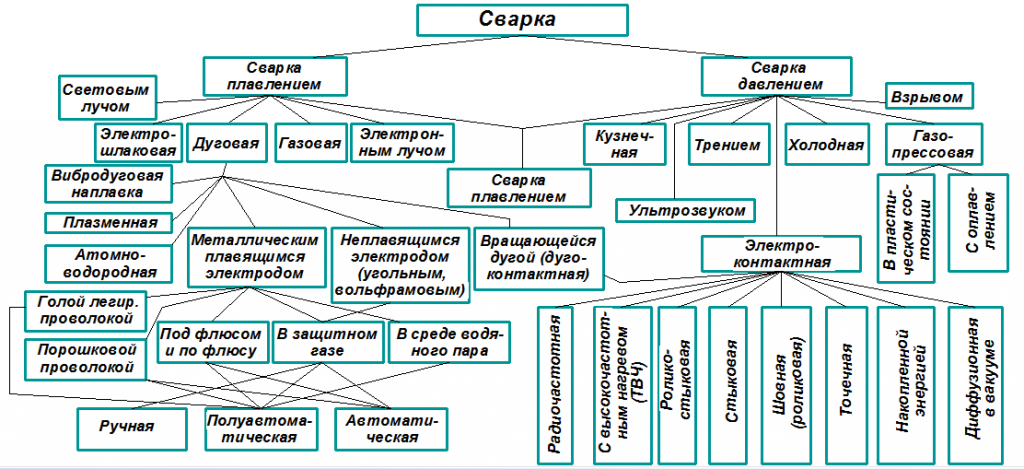

Окрім цього, завдяки різноманітності агрегатів і матеріалів для процесу з’єднання деталей, ця технологія використовується в домашньому господарстві для ремонту багатьох деталей і предметів (посуд, меблі, техніка, трубопроводи). Ця методика металообработки така популярна завдяки своїй надійності. Початкуючий зварювальник, який бажає навчитися цьому процесу спочатку цікавиться, які бувають види зварювання. По основній класифікації їх три, але при цьому кожен ділитися ще на декілька:

- механічна робиться, завдяки енергії і тиски, які деформують виріб і дозволяють їм щільно з’єднатися. До механічного виду відносяться: магнітно-імпульсна, холодна і ультразвукова зварювання.

- термічна, яка характеризується використанням додаткового матеріалу, що розплавляється під дією високої температури. Завдяки цьому рідким матеріалом заповнюється простір між двома деталями, а при застиганні (кристалізації) створюється надійне міцне з’єднання. Цей тип, у свою чергу, ділиться ще на підвиди-електропроменева, ясно-лазерна, термітна литвом, газове, дугове, плазмове і електрошлакове зварювання.

- комбінована (термомеханічна) відрізняється тим, що процес зварювання відбувається під дію тиску і тепла одночасно. Перед з’єднанням деталі нагрівають, щоб вони були гнучкішими і пластичнішими. Завдяки цьому з’єднання виходить міцнішим. Існує певна кількість типів комбінованої обробки-конденсаторна, газопресова, контактна, індукційно-пресова і дифузійна.

Це найосновніша класифікація видів зварювання, оскільки їх прийнято розділяти ще на декілька, за типом управління, використовуваного матеріалу і так далі

Класифікація зварювального процесу

Зварювальний процес може реалізовуватися по декількох класифікаціях способів зварювання :

- Методом плавлення-ця певна кількість технологій зварювальних робіт, які здійснюються способом плавлення металів, завдяки чому вони щільно з’єднуються між собою.

- Способом тиску реалізується за рахунок деформації металевих поверхонь і їх атомному з’єднанню. В результаті якість залежить від багатьох аспектів: матеріал зварюваних деталей і якість їх підготовки, рівень тиску, здатність металу до деформації.

- Пайка-це певна технологія для створення нероз’ємного з’єднання між двома деталями, методом вплавлення між ними додаткового матеріалу (припою), який має набагато меншу температуру плавлення, ніж деталі, необхідні спайки.

Зварювання плавленням

Основна особливість зварювання плавленням полягає в утворенні зварювальної ванни, в якій формується сполучний шов, коли метал кристаллизуется.& nbsp; У різних промышленностях цей спосіб вважається самим затребуваним, поширеним і популярним. Його технологія полягає в нагріванні країв сполучних деталей, які при охолодженні стають одним цілим. Основна умова такого зварювання-це висока потужність апарату, оскільки необхідно забезпечити високий рівень нагрівання. Вся річ у тому, що не уся енергія спрямовується на сплав. Частина її випромінюється в довкілля, а ще частина витрачається на нагрівання холодного виробу, перш ніж воно почне плавитися.

Серед усіх джерел, які можуть використовуватися для нагрівання при термічній обробці, найнадійнішим і якіснішим вважається електронний промінь. Але, незважаючи на це, найчастіше використовується метод електричного дугового зварювання з використанням електроду. Це пов’язано з тим, що для використання променя потрібне спеціальне устаткування, приміщення і навчений персонал, а варити електродом може навчитися кожен охочий.

У підбитті підсумку можна зробити висновок, що зварювання плавленням реалізується через джерело енергії. Для його здійснення потрібні певні навички, для утворення якісного шва. Це найпоширеніша класифікація способів зварювання.

- Метод електродуги для реалізації вимагає електричну дугу, яка утворюється між робочим матеріалом і електродом, вживаний для цього типу металообробки. Вона може бути виконана в трьох різних способах:

- ручна, де електрод тримає майстер і повністю контролює процес зварювання виробів;

- напівавтоматична, при якій дріт подається за допомогою спеціального механізму, вбудованого в апарат;

- механічне зварювання або автоматична, яка виконується повноцінно зварювальною машиною.

При такому виді термообробки матеріалів найголовніше завдання майстра утримати дугу, інакше доведеться наново здійснювати підпал і встановлювати електроз’єднання, яке розплавляє залізо.

- Електрошлакова обробка відбувається за рахунок теплової енергії, що виділяється агрегатом. При цьому утворюється ванна плавлення, в якій метал захищається від окислення із зовнішнього середовища газами. Така методика не вимагає дуги, оскільки тепло виходить від зварювального струму, що проходить через дротяний шлак;

- Електроннопроменевий тип виконується в спеціальних камерах, де тепло виділяється за рахунок бомбардування зони зварювання електронним потоком, що придбаває високі швидкості у високовольтній установці, що має потужність до50 кВт. Анодом є виріб, підмет зварюванню, а катодом-спіраль або вольфрамовий волосок, нагрітий до температури2300 С.

- Газовий сплав відбувається за допомогою високої температури, яка утворюється за рахунок горіння газового середовища в апараті;

- Імпульсно-дуговий метод полягає в тому, що зварювальний струм не зберігає постійну величину, а поступає в чергову зварювальну дугу певними короткочасними імпульсами.

- Лазерна методика заснована на використанні фотоелектронної енергії. При великому посиленні світловий промінь здатний плавити залізо. Для його освіти використовують спеціальні пристрої-лазери.

- Плазмовий спосіб термосваривания матеріалів. Плавлення металів здійснюється плазмено-дуговим струменем, що має температуру вище за десять тисяч градусів.

Основні види зварювання способом плавлення часто застосовуються в промислових і домашніх умовах.

Зварювання тиском

Зварювання тиском знайома здавна. Ще ковалі використали такий метод, коли нагрівали на вогнищі дві частини деталі до білого каління і за допомогою сильного удару сполучали їх в одне ціле. Такий метод використовується і у сучасному світі, наприклад в радіоелектроніці, тому що зварені деталі не мають залишкового заряду, який може завадити при роботі техніки.

Усі види зварювання тиском розглянемо далі:

- ультразвуковий спосіб здійснюється за рахунок перетворення за допомогою спеціального перетворювача ультразвукових коливань в механічні частоти і застосування невеликого здавлюючого зусилля;

- термітний процес зварювання полягає в тому, що робочі вироби закладаються у вогнетривку форму, а у встановлений згори тигель засипається спеціальний терміт-порошок з алюмінію і окислу заліза. При його горінні окисел заліза відновлюється, а рідкий метал, що утворюється при цьому, при заповненні форми оплавляє і сполучає кромки зварюваних виробів.

- зварювання тертям здійснюється за рахунок сили тертя. Вона з’являється в результаті обертання однієї з частин виробу, який піддається зчепленню;

- контактний спосіб відбувається таким чином: місце зварювання розігрівається або розплавляється теплом, утвореним при проходженні електричного струму через контактируемые місця виробів.

- холодне зварювання засноване на здатності металу утворювати загальні кристали при значному тиску;

- газопресовою метод здійснюється нагріванням кінців стержнів або труб по усьому периметру кола багатополум’яними пальниками до пластичного стану або плавлення з їх подальшим стискуванням;

- зварювання струмами високої частоти. Цей спосіб зчеплення залізних елементів заснований на розігріванні струмами високої частоти кінців стыкуемых стержнів або труб до пластичного стану з подальшим додатком осьових зусиль для отримання нероз’ємного з’єднання.

Пайка

Пайка-це спосіб з’єднання залізних поверхонь, що знаходяться в твердому стані, з використанням додатково введеного металу або сплаву припою, що має меншу, ніж метали, що сполучаються, температуру плавлення.

Процес робиться спеціальним апаратом-паяльником. Він при зіткненні створює температурний режим, який вище за t плавлення припою, але нижче t плавлення виробу. При цьому припій розплавляється і створює рідку краплю, якій з’єднуються деталі. Коли матеріал остигає в результаті залишається міцне скріплення. Його якість безпосередньо залежить від підготовки робочого виробу і площі розплавлення припою. Чим краще зроблено попереднє очищення, тим міцніше вийде спайка.

Пайка буває декількох типів, перша з яких робиться під впливом температури до450 градусів, а друга-вище450 градусів. Це залежить від типу припою :

- галієвий сплав (50 С);

- сплав Розі (96 C);

- олов’яно-свинцевий (220 C);

- мідно-цинкові (865 C);

- мідно-срібні (779 C).

Такий спосіб дозволяє скріплювати метали і неметали між собою. Порівняно із зварюванням цей спосіб здійснюється під дією менших температур. Але при цьому міцність буден набагато нижча.

Процес зварювання

Вище описано, які види зварювання існують, але усі вони незалежно від типу відбуваються по одному і тому ж процесу. Є три основні кроки, які необхідно виконати для створення повноцінного і правильного скріплення :

- Формування контакту між агрегатом і виробом.

- Утворення зв’язку, залежно від класифікації зварювання (хімічною або металевою).

- Створення якісного шва.

Основні види зварювання-це ручна електродом і напівавтоматична. З них і рекомендується починати навчання новачкам.

Перш ніж переходити до основного процесу, необхідно пройти підготовчі процедури:

- Треба вибрати зварювальну категорію для роботи.

- Підібрати відповідне устаткування.

- Придбати робу і захисну маску, щоб не отримати опік рогівки під час роботи.

- Зачистити робочі вироби від бруду, пилу, олії і залишків лакофарбних виробів.

- Підготувати робоче місце, з урахуванням усіх правил безпеки.

Формування контакту

Незалежно від класифікації зварювання першим кроком в роботі буде формування контакту між робочим виробом і термічним елементом. При цьому необхідно матеріал довести до температури кипіння або плавлення. На цьому етапі важливо не переплутати плавку заліза з утворенням зварювальної ванни.

Утворення хімічного або металевого зв’язку

Другим і найважливішим кроком є утворення ванни. Незалежно від класу зварювання вона виглядає однаково. Під впливом температури утворюється практично біла пляма. Від його ширини і довжини і залежатиме якість майбутнього шва. Сама ванна виходить в результаті розплавлення основного металу і додаткового матеріалу, яким проводиться робота, наприклад-електродом.

Створення і типи міцного з’єднання

При різній класифікації видів зварювання застосовуються різні способи створення монолітного скріплення. Типи швів діляться на три основні категорії:

- залежно від положення в просторі вони можуть бути в стельовому, вертикальному, горизонтальному або в нижньому виконанні;

- по кількості наплавленого матеріалу вони діляться на ослаблені (що западають), нормальні і посилені;

- по відношенню до навантажень зовнішнього середовища-косі, лобові, флангові і комбіновані.

Основними характеристиками є ширина і висота створюваного шва. Окрім цього, вони бувають наступних видів залежно від типу з’єднання і різновиду зварювання :

- стикові-застосовні майже для усіх типів зварювання і найпопулярніші за рахунок своїх переваг-високої міцності і економічності матеріалів, що витрачаються;

- нахлесточные, які використовуються при точковому і контактному варенні;

- торцеві, коли елементи з’єднуються у вигляді “сендвіча” і обробляються по торцях;

- кутові односторонні або двосторонні, такі, що забезпечують міцніше зчеплення.

Ми розглянули найпоширеніші види швів, оскільки їх налічується близько50 видів.

У підведенні підсумків важливо відмітити, що ми розглянули усі види зварювання, якими користуються на сьогодні майстри. Кожен з них має як переваги, так і недоліки. Не усі методи можна застосувати до одного і тому ж матеріалу. Тобто для одних металів актуально використати одні типи зварювання, для інших-інші.

Розглядаючи, яка буває зварювання, необхідно враховувати, що для реалізації кожного типу є ряд умов : тип металу, приміщення, ККД і так далі.